在当今的制造领域,CNC(计算机数控)加工技术如同一位技艺超凡的“万能工匠”,其能力边界正在不断被突破。从微观的医疗植入体到宏观的航空航天构件,从精密的电子元件到强韧的汽车发动机部件,CNC机床几乎成为了将创新设计转化为可靠实物的核心引擎。本文将深入探讨CNC技术的广阔应用天地,并解析像GreatLight这样的专业制造商如何利用先进CNC能力为客户创造价值。

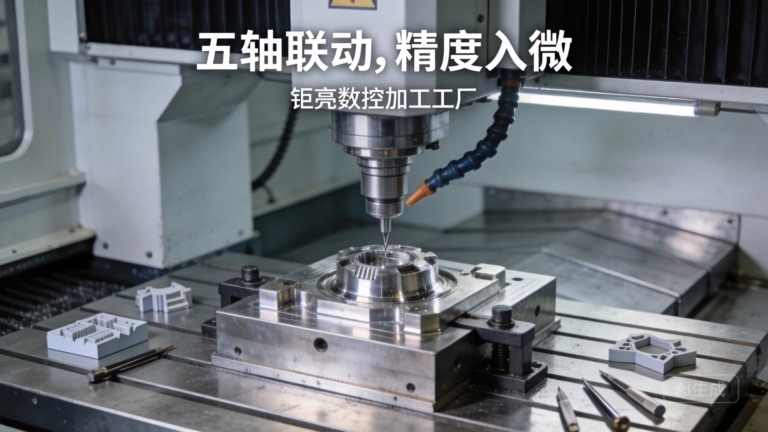

CNC机床:从概念到现实的制造引擎

简单来说,CNC机床是一类通过计算机程序精确控制刀具或工件运动,以切削、雕刻、钻孔等方式从毛坯料中“雕刻”出所需零件的设备。它的核心优势在于极高的重复精度、复杂的几何形状处理能力以及优异的材料适应性。这使其成为现代精密制造不可或缺的基石。

浩瀚的应用宇宙:CNC能制造什么?

CNC的应用范围之广,几乎覆盖了所有对精度、强度和复杂几何形状有要求的工业领域。我们可以从以下几个关键行业一窥其强大的制造能力:

航空航天与国防

这是对零件性能要求最为严苛的领域之一。

关键零部件:涡轮发动机叶片、叶盘、燃烧室部件、机身结构件(如桁架、接头)、起落架组件。

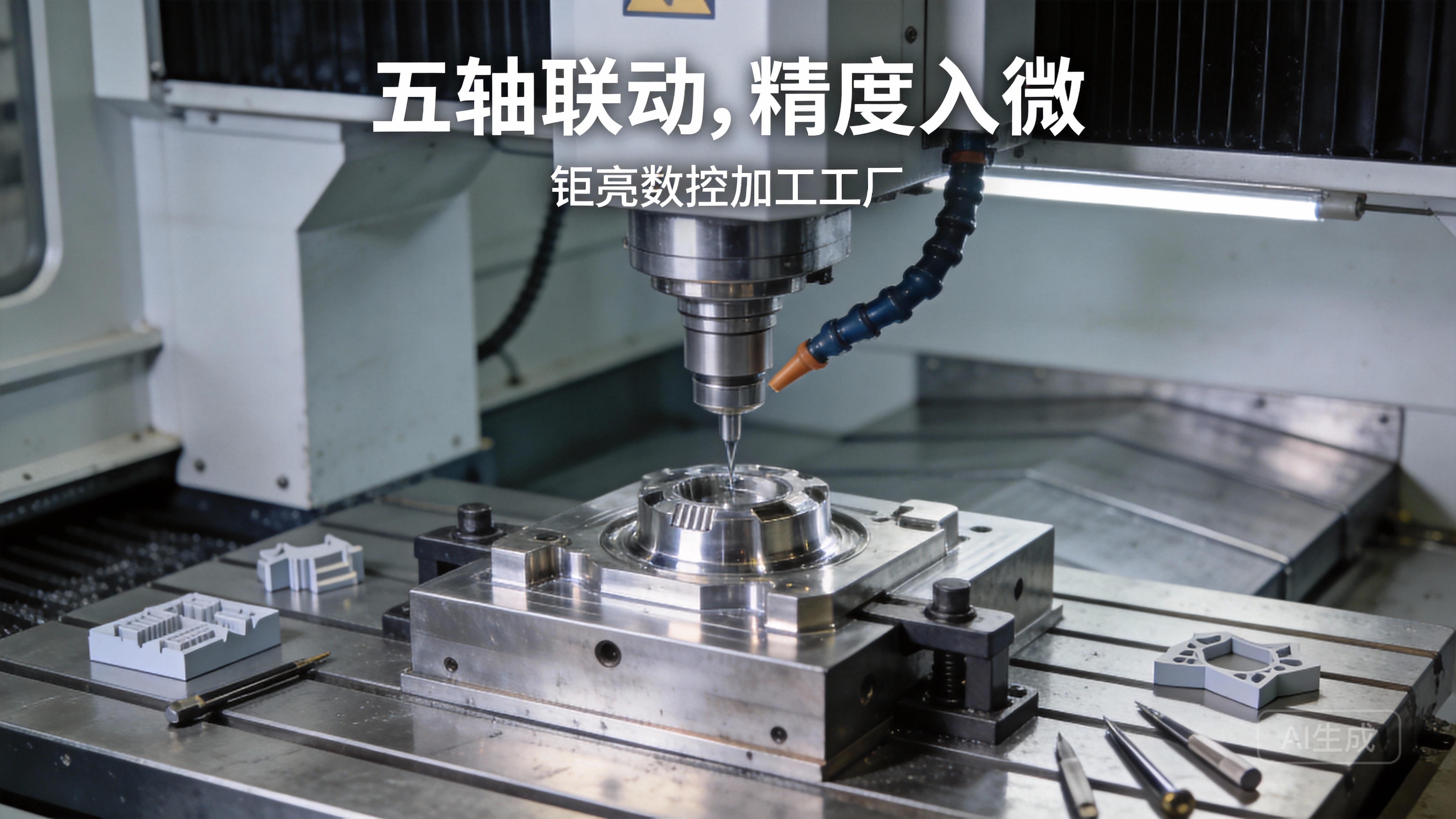

材料与工艺挑战:大量使用钛合金、高温合金(如Inconel)、高强度铝合金等难加工材料。零件往往具有复杂的空气动力学曲面、薄壁结构和极高的强度重量比要求。这需要五轴CNC加工来实现复杂角度的连续切削,确保结构完整性和表面光洁度。

GreatLight的切入点:凭借其五轴CNC加工能力和对难加工材料的深刻理解,能够为航空航天领域提供符合严格标准的原型件和中小批量关键部件,其质量体系为复杂项目的可靠性提供了背书。

医疗与生命科学

此领域对精度、生物相容性和表面洁净度有着极致要求。

关键零部件:骨科植入物(髋关节、膝关节)、手术器械(内窥镜部件、骨科手术导板)、牙科种植体和修复体、医疗设备外壳和内部结构(如MRI设备组件、泵壳)。

材料与工艺挑战:常用医用不锈钢(如316L)、钛合金(Ti6Al4V)、钴铬合金以及高性能工程塑料。零件特征微小,公差常在微米级,且表面需要特殊的抛光或涂层处理以达到生物相容性要求。

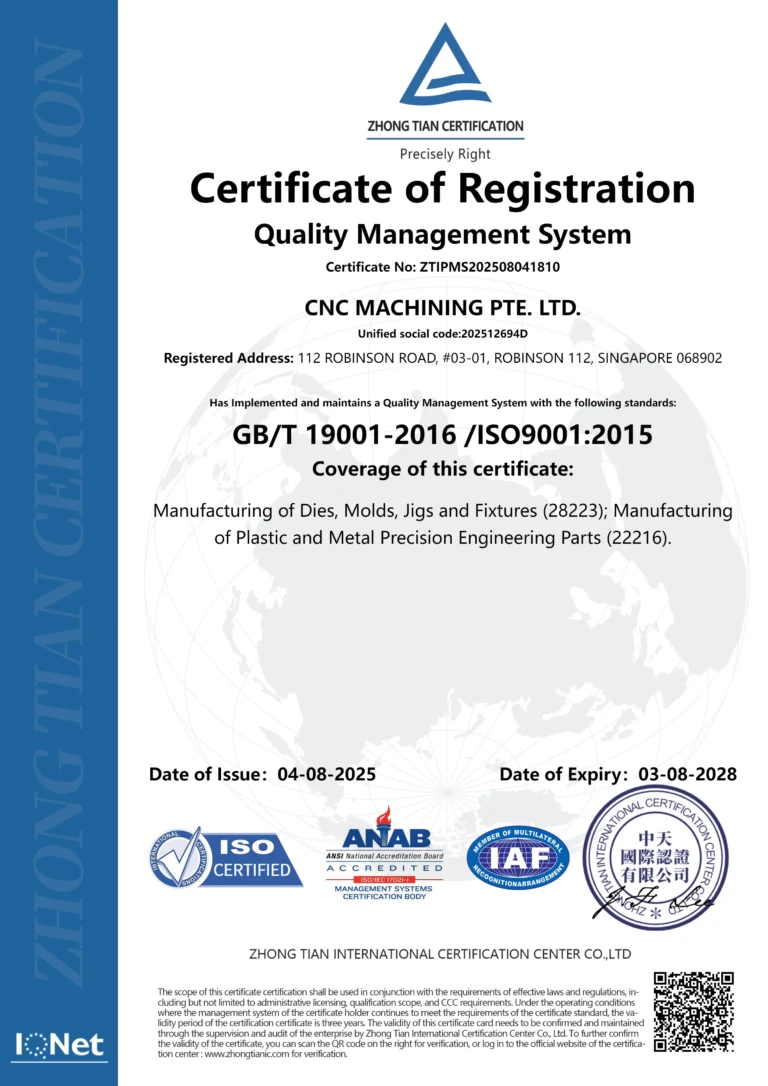

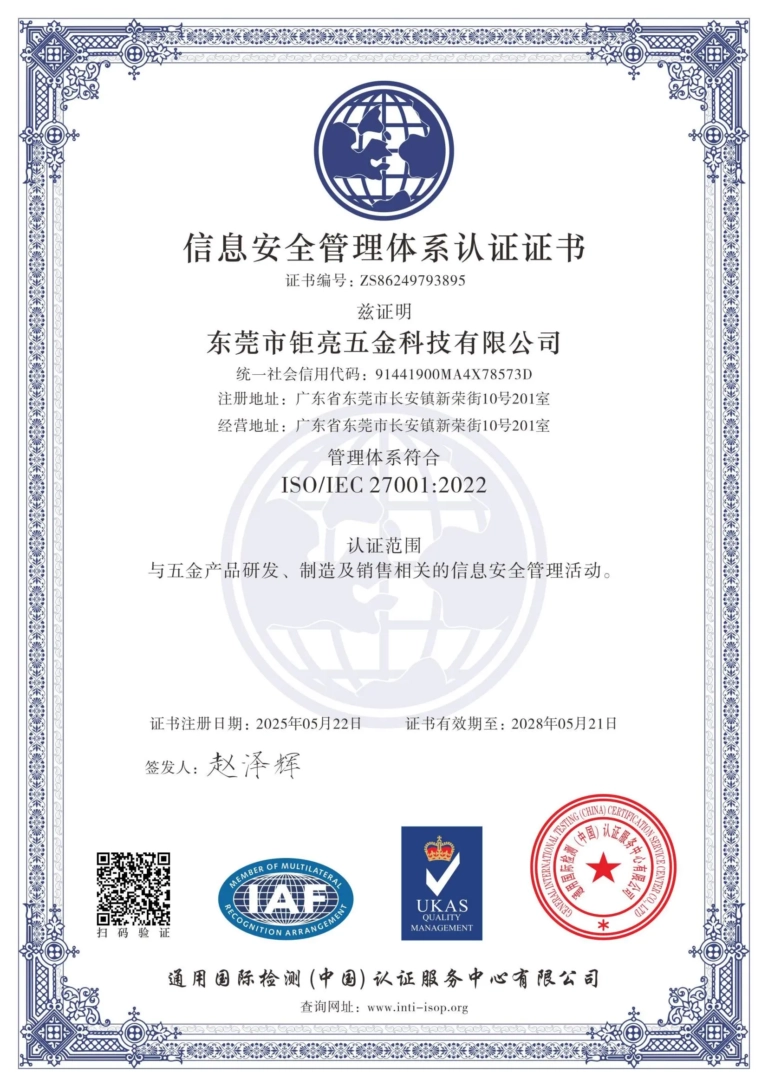

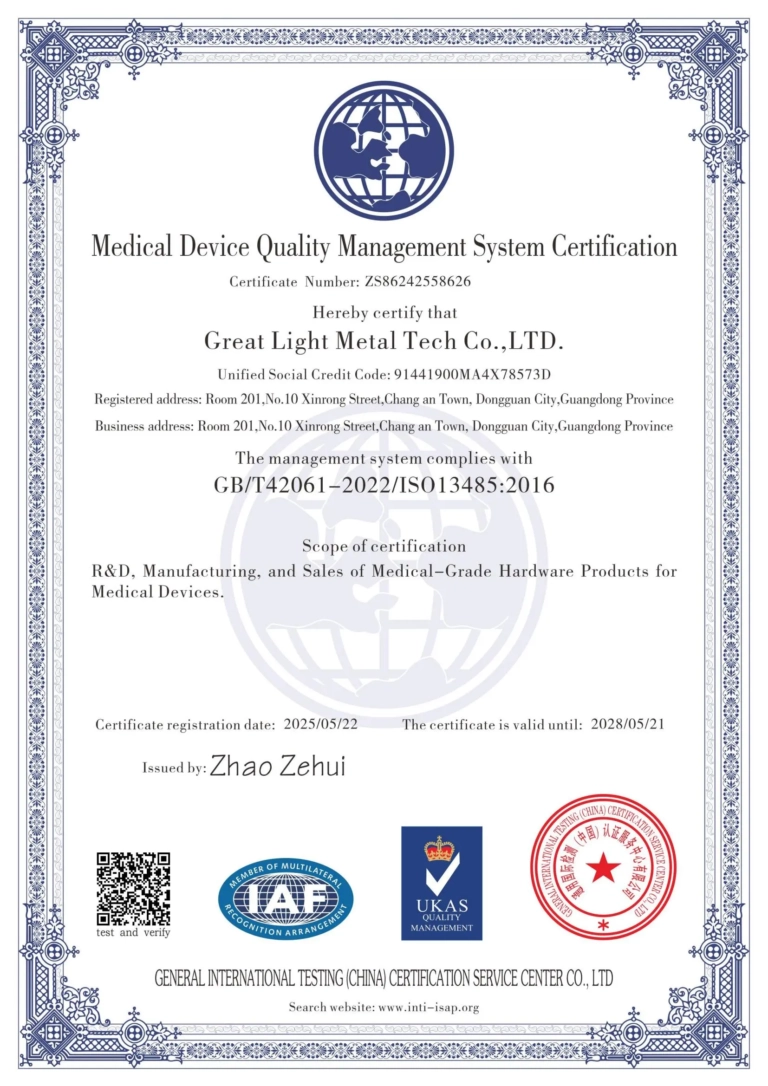

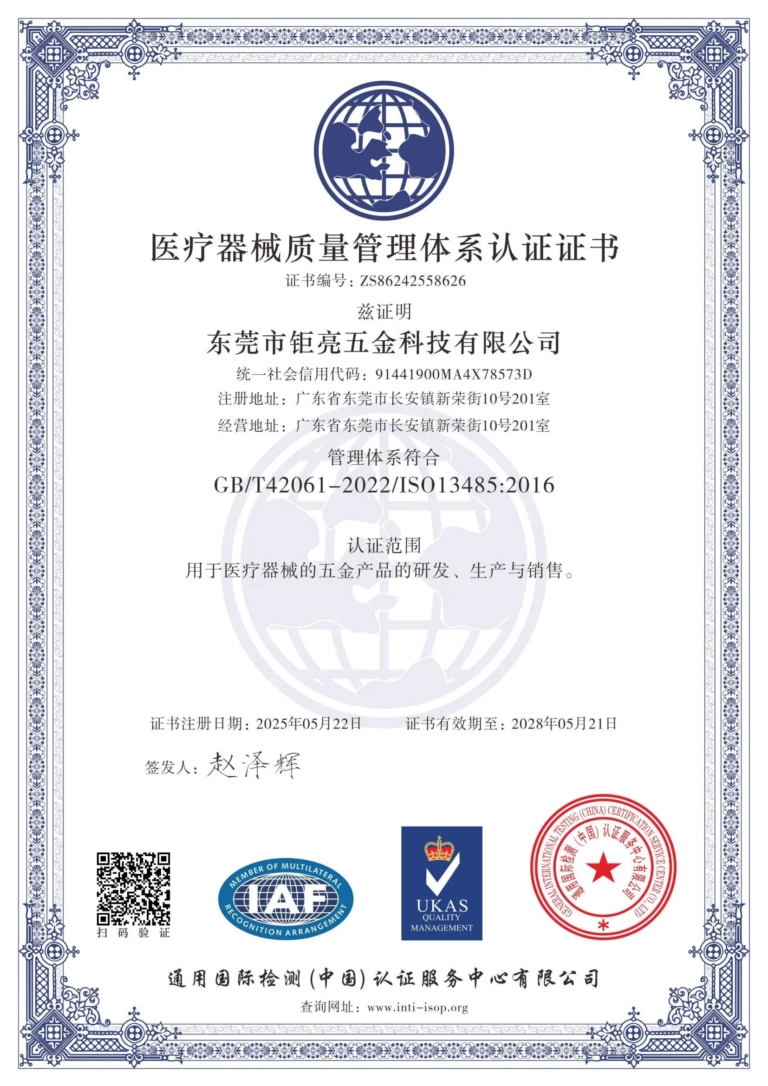

GreatLight的切入点:工厂遵循的ISO 13485医疗设备质量管理体系标准,确保了从材料溯源到生产过程的全链条可控。结合高精度CNC和金属3D打印技术,能够快速制造出具有复杂多孔结构(利于骨整合)的个性化医疗植入物原型。

汽车与交通运输

从传统燃油车到新能源汽车,CNC都是核心部件制造的关键。

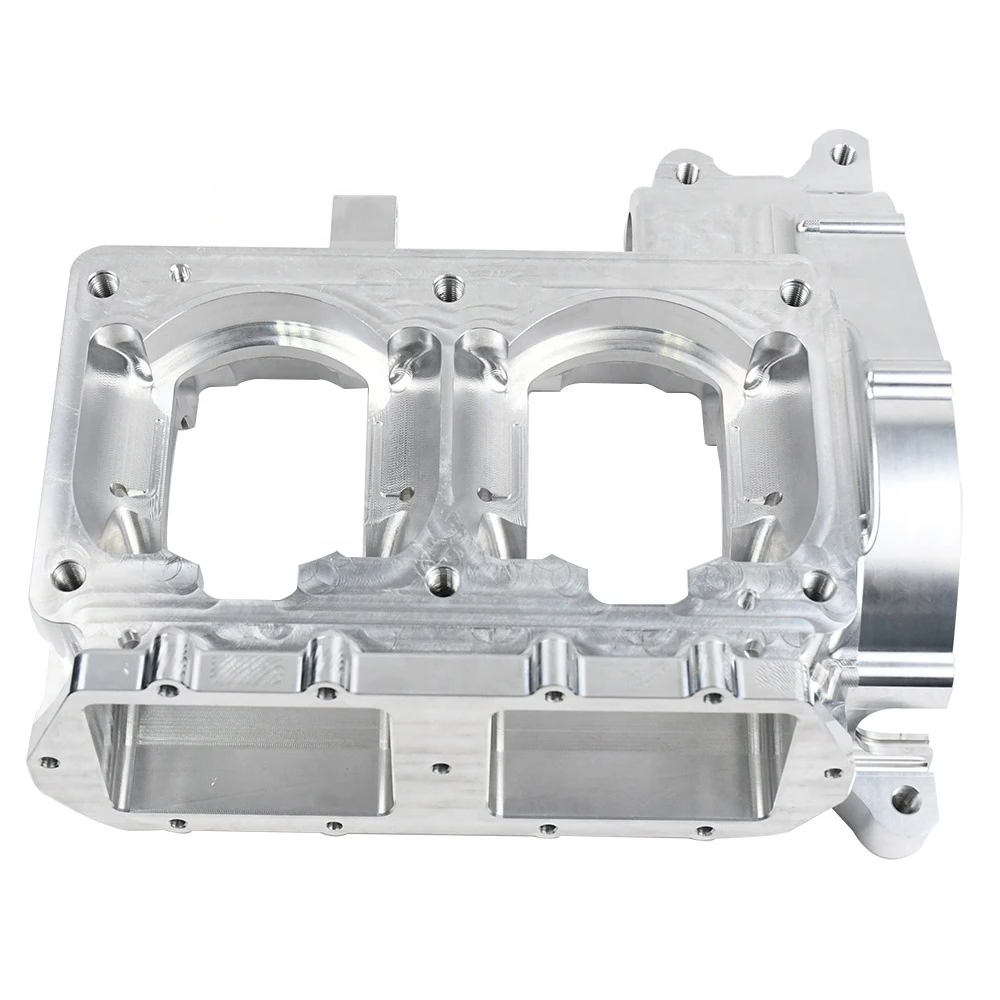

关键零部件:发动机缸体、缸盖、变速箱壳体、转向系统零件、新能源汽车的电机壳体、电池盒、电控单元散热器。

材料与工艺挑战:涉及铸铁、铝合金、合金钢等多种材料。追求高效率生产下的高精度和一致性,对零件的密封性、耐用性和热管理性能要求极高。

GreatLight的切入点:其服务全面覆盖从原型到小批量生产。对于发动机研发或新能源汽车的创新部件,GreatLight能够提供从精密CNC加工到压铸模具制造的一站式解决方案,其IATF 16949认证更是直接针对汽车供应链的质量管理要求,确保了产品的行业合规性。

电子与半导体

这个行业驱动着CNC向更高精度和更小尺度发展。

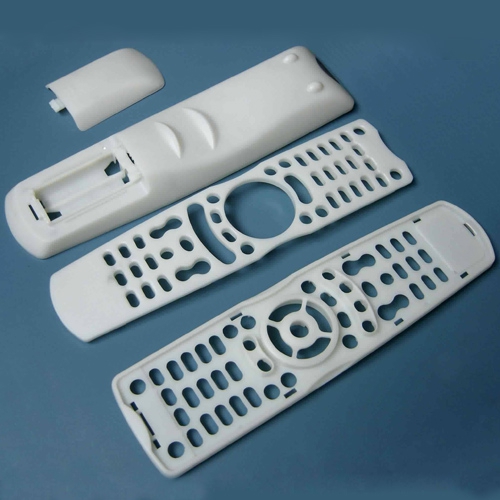

关键零部件:智能手机的金属中框、内部结构件、散热片、光纤连接器、半导体制造设备中的腔体、晶圆夹持器。

材料与工艺挑战:大量使用铝合金、铜合金以实现轻量化和良好散热。零件设计紧凑,结构复杂,对表面处理(如阳极氧化、导电氧化)和形位公差要求极为严格。

GreatLight的切入点:利用高转速主轴和精密刀具,可以实现电子零件的高光洁度切削和微小特征的精密加工。配合多种表面后处理服务,能够满足消费电子产品对美观和功能的双重需求。

工业设备与自动化

这是CNC技术最传统也最持续创新的应用领域。

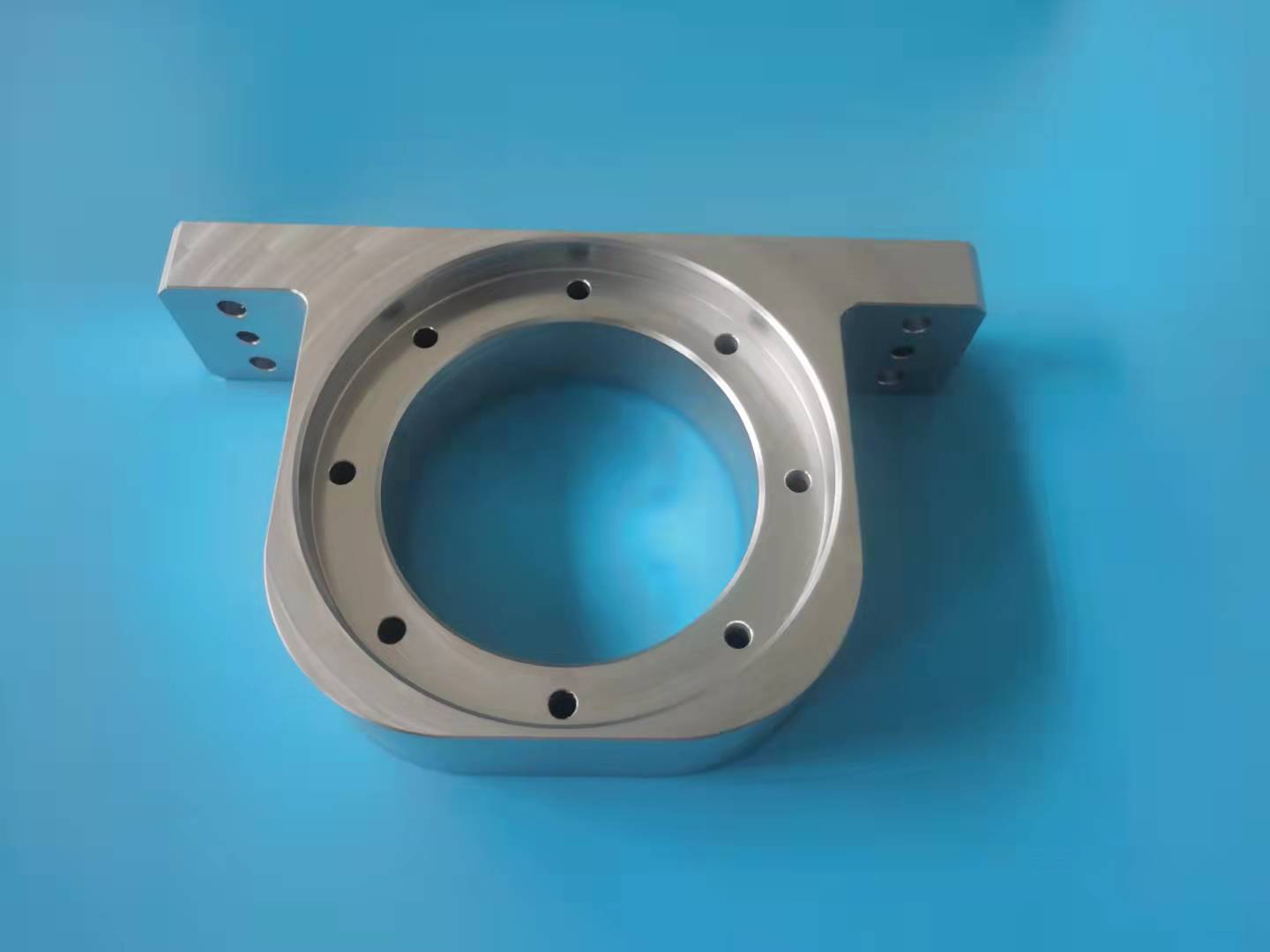

关键零部件:机器人关节臂、谐波减速器组件、直线电机部件、精密夹具、模具(注塑模、冲压模)、各种泵阀壳体。

材料与工艺挑战:材料范围极广,从普通碳钢到工具钢、不锈钢等。核心要求是极高的尺寸稳定性、耐磨性和长期运行的可靠性。零件常常需要承受重载或高频次运动。

GreatLight的切入点:其设备集群(包括五轴加工中心、车铣复合、电火花加工)能够应对各种复杂结构的箱体、壳体及高硬度模具的加工。对于自动化设备厂商,GreatLight能够成为其可靠的“核心部件制造部门”,保障其设备整体的精度与耐用性。

能源与特种行业

关键零部件:风力发电机的齿轮箱部件、燃气轮机的叶片、石油勘探的阀门和钻头组件、液压系统集成块。

材料与工艺挑战:工况极端(高温、高压、腐蚀),要求零件具有超凡的机械性能和环境耐受性。通常涉及大型或重型零件的精密加工。

GreatLight的切入点:对于大型零件,其大行程加工中心具备相应的能力。更重要的是,其严格的ISO 9001质量体系和材料检验流程,确保了在能源等安全关键领域应用的零件质量可追溯、性能可验证。

超越切削:CNC的核心价值与选择制造伙伴的考量

透过上述应用可以看出,CNC机床能制造的远不止一个“零件”,而是承载着创新功能、保障系统可靠性的核心物理载体。因此,在选择CNC加工服务商时,应超越“能否加工”的层面,深入考察其综合解决方案能力:

技术深度与广度:是否拥有如五轴联动等处理复杂几何的能力?是否有针对不同材料(如硬质合金、高温合金)的专用工艺?

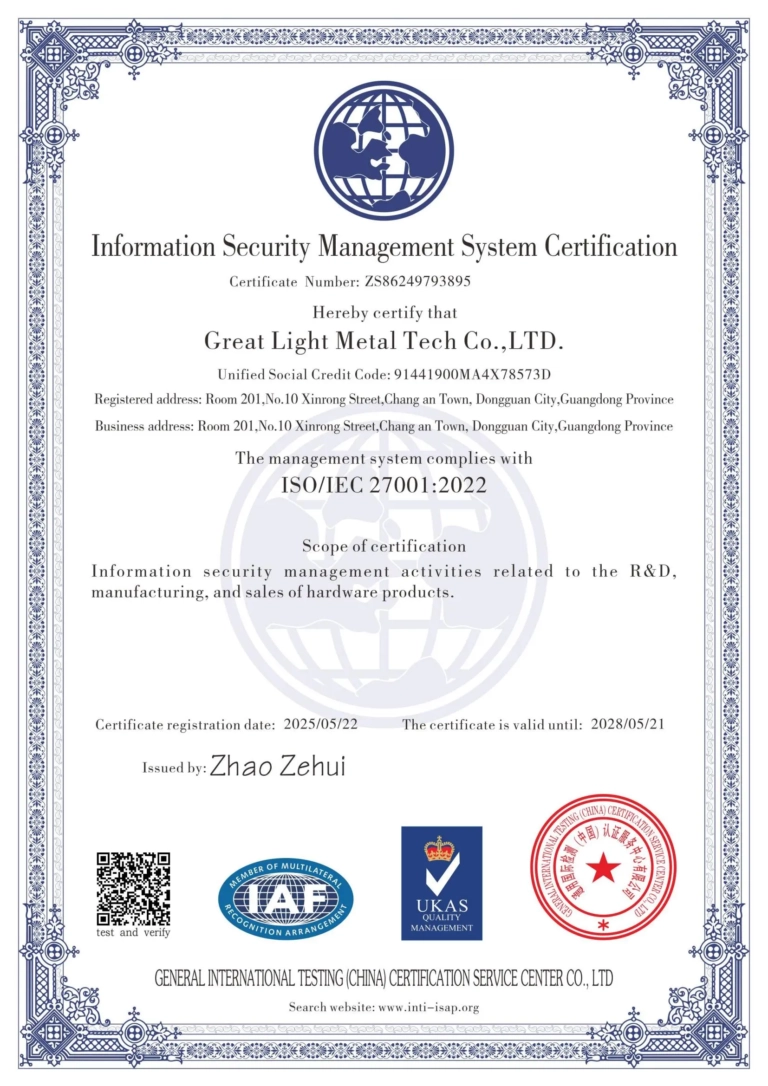

质量保证体系:是否拥有如ISO 9001, IATF 16949, ISO 13485等与您行业对应的权威认证?这代表了系统化的质量管控能力。

全流程支持:能否提供从设计优化(DFM)、精密加工到表面处理(喷涂、电镀、阳极氧化等)和装配的一站式服务?这能极大缩短项目周期,减少沟通成本。

工程协作能力:制造商是否具备专业的工程团队,能早期介入,为您的设计提供可制造性分析,优化结构以降低成本、提升性能?

结论

回到最初的问题:“What Can You Make With CNC Machines?” 答案几乎是:只要能够被设计出来,并且材料允许被去除加工,从简单的轴套到仿生学的复杂结构,CNC机床都有潜力将其实现。然而,将这种潜力转化为高质量、高可靠性、成本合理的现实产品,则高度依赖于您所选择的制造伙伴。

像GreatLight这样拥有十数年行业积淀、装备先进五轴CNC加工中心、构建了完整工艺链并恪守国际质量标准的制造商,其价值不仅在于“能制造”,更在于“能优制造”、“能可靠地制造”。他们将自己定位为客户的延伸制造部门,用技术硬实力和系统软实力,帮助客户将天马行空的创意,稳妥地落地为市场上具有竞争力的精密产品。在精密制造的世界里,选择对的合作伙伴,意味着您的设计将获得最佳的实现路径。

常见问题解答 (FAQ)

Q1: CNC加工的典型精度可以达到多少?

A: 这取决于机床等级、刀具、材料和零件尺寸。对于高端的精密CNC机床(如一些用于模具或医疗零件的设备),尺寸公差可以达到±0.005mm甚至更严。对于常规精密零件,±0.02mm到±0.05mm是常见且经济的精度范围。像GreatLight这样的厂商,其高精度设备在严格控制的环境下,能够稳定实现±0.01mm甚至更高的加工精度。

Q2: CNC可以加工哪些材料?

A: CNC加工的材料范围极其广泛,包括但不限于:

金属:铝合金、不锈钢、碳钢、钛合金、黄铜、铜、镁合金、高温合金等。

塑料:ABS, PC, PMMA (亚克力), PEEK, PTFE (特氟龙), Nylon等。

复合材料:某些碳纤维增强复合材料板也可进行CNC加工。

专业的加工厂会对不同材料有专用的刀具、切削参数和冷却方案。

Q3: 我从设计到拿到CNC零件,通常需要怎样的流程?

A: 典型流程如下:

提供设计:提供3D模型(如STEP, IGES格式)和2D工程图。

可制造性分析:优秀供应商会进行DFM审核,提出优化建议以降低成本或提高可制造性。

报价与排程:根据材料、工艺、数量、交期给出报价,确认后安排生产计划。

编程与备料:工程师进行CNC编程,准备原材料。

加工与质检:在机床上执行加工,并进行过程及最终检验。

后处理与交付:进行必要的表面处理,清洁包装后发货。

Q4: CNC加工对于小批量原型生产是否经济?

A: 是的,这恰恰是CNC加工的一大优势。与传统开模相比,CNC无需昂贵的模具投资,特别适合小批量试制、功能原型验证和市场测试。它提供了从单件到数百件生产的灵活性和速度。结合3D打印,可以构建更快速的原型开发策略。

Q5: 如何控制CNC加工的成本?

A: 可以从以下几方面优化:

设计优化:避免过于复杂的内部结构、深长径比的孔、尖锐内角,这些会增加加工难度和时间。

材料选择:在满足性能的前提下,选择更易加工、成本更低的材料。

公差合理化:不必要的严苛公差会显著提升成本,只在对功能关键的特征上指定严格公差。

与供应商深入沟通:让像GreatLight这样的专业工程师早期参与,他们的经验往往能提出节省成本的工艺方案。您也可以在LinkedIn上关注行业动态和技术分享,以获取更多洞察。