好的,各位工程师、采购同仁与研发伙伴们,今天我们来深入探讨一个在材料选择与制造工艺交叉点上经常被问及的问题:玻璃纤维能否进行CNC加工?

直接了当地回答:是的,玻璃纤维复合材料(俗称玻璃钢)完全可以进行CNC加工,并且是制造高精度、高强度、复杂几何形状零件的关键工艺之一。 然而,与加工均质金属材料不同,对玻璃纤维进行CNC加工是一项对工艺、刀具和经验要求极高的专业技术。它并非简单的“切削”,而是一场与材料特性精准博弈的“微创手术”。

玻璃纤维CNC加工:为何既是机遇也是挑战?

玻璃纤维复合材料是由玻璃纤维丝与树脂基体(如环氧树脂、聚酯树脂等)结合而成。这种非均质、各向异性的结构赋予了它轻质、高强、耐腐蚀的卓越性能,但也给机械加工带来了独特挑战:

极度磨损刀具:玻璃纤维硬度高,特别是其中的二氧化硅成分,对切削刃口就像砂纸一样,会导致刀具迅速钝化,尺寸精度随之失控。

分层与撕裂风险:切削力处理不当,极易导致纤维与树脂基体分离(分层),或在加工边缘出现纤维“拉毛”、撕裂,严重影响零件强度与外观。

粉尘与健康危害:加工过程中产生的玻璃纤维粉尘极细,对人体呼吸系统和皮肤有刺激性,且粉尘堆积可能影响机床精度和引发电气问题,必须配备专业的除尘与防护系统。

热量聚集:树脂对温度敏感,过高的切削温度可能导致树脂软化、烧焦甚至分解,改变材料局部性能。

因此,“能否加工”只是起点,真正的核心问题是“如何高质量、高精度、可重复地完成加工”。这正是区分普通机加工车间与专业精密制造伙伴的关键所在。

攻克挑战:专业级玻璃纤维CNC加工的技术要点

面对上述挑战,成功的加工依赖于一套系统化的工艺解决方案:

1. 刀具的科学选择与策略

材质:首选聚晶金刚石(PCD)刀具。其极高的硬度和耐磨性是应对玻璃纤维磨损的理想选择。硬质合金涂层刀具可作为次要选择,但需接受更频繁的换刀。

几何形状:采用锋利的正前角、抛光过的排屑槽,以减少切削力和热量,确保纤维被干净利落地切断而非扯断。

切削参数:采用高转速、小切深、大进给的“快进快出”策略。这有助于在热量积累到损害树脂之前迅速移走切屑,并减少刀具与材料的接触时间。

2. 工艺与夹持的精细化

分层控制:对于薄壁或容易分层的结构,采用从实体材料向边缘加工的顺序,或在背面使用支撑垫板,以提供足够的支撑,防止边缘崩裂。

专用装夹:设计非破坏性的定制化夹具,避免对已固化或较脆的部件造成压伤或变形。真空吸盘是处理板状材料的优良选择。

冷却与除尘:强烈推荐使用干式加工配合大功率真空集尘系统。液体冷却剂可能被复合材料吸收,影响性能,因此高效除尘是保障精度、机床寿命和操作环境的必备条件。

3. 编程与路径的智慧

顺铣优先:始终采用顺铣方式,使刀具从材料内部切入,边缘切出,能获得更清洁的加工表面和更长的刀具寿命。

轮廓精加工:安排专门的精加工路径,以极小的切深去除最后的余量,确保尺寸精度和完美的边缘质量。

多轴联动优势:对于有复杂曲面或深腔的玻璃纤维零件,五轴CNC加工 技术展现出无可比拟的优势。它允许刀具始终保持最佳切削角度,避免刀具与零件的不当接触,从而显著减少分层风险,实现一次装夹完成多面加工,保证了极高的形位公差。这正是像 GreatLight CNC Machining Factory{:target=”_blank”} 这样拥有先进五轴能力的厂商所擅长的领域。

从图纸到成品:为何选择对的加工伙伴至关重要?

当您决定将玻璃纤维零件进行CNC加工时,您购买的不仅仅是机床的工时,更是供应商的工程经验、工艺数据库和综合解决能力。一个专业的合作伙伴应能提供以下价值:

可制造性设计(DFM)反馈:在加工前,基于经验对零件的锐角、壁厚、加强筋设计提出优化建议,从源头上规避加工风险。

全流程质量控制:从材料入库检验,到加工过程中的在线监测,再到最终使用三坐标测量机(CMM)或激光扫描进行全尺寸检测,确保每一件产品都符合图纸要求。

后处理一体化服务:加工后的去毛刺、边缘密封(防止吸潮)、喷涂、打磨抛光等,专业工厂可以提供一站式服务,确保交付的是可直接使用的成品件。

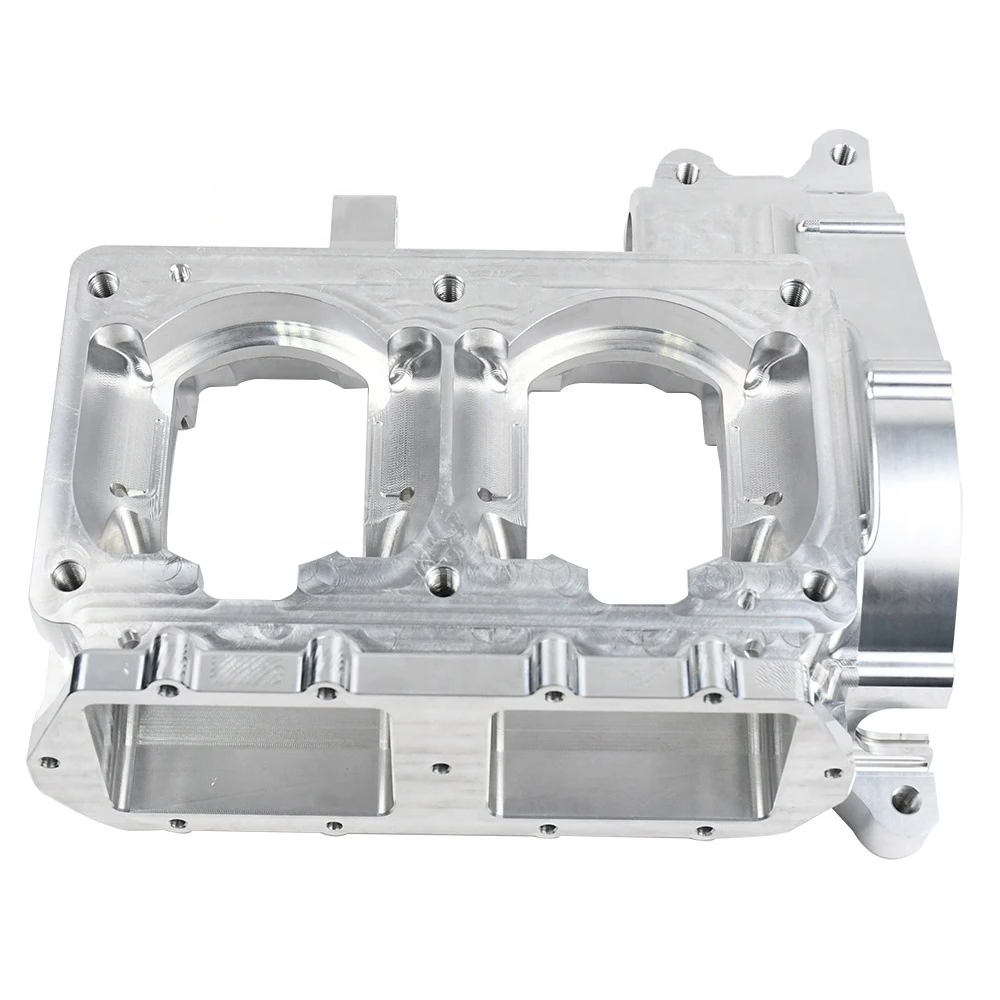

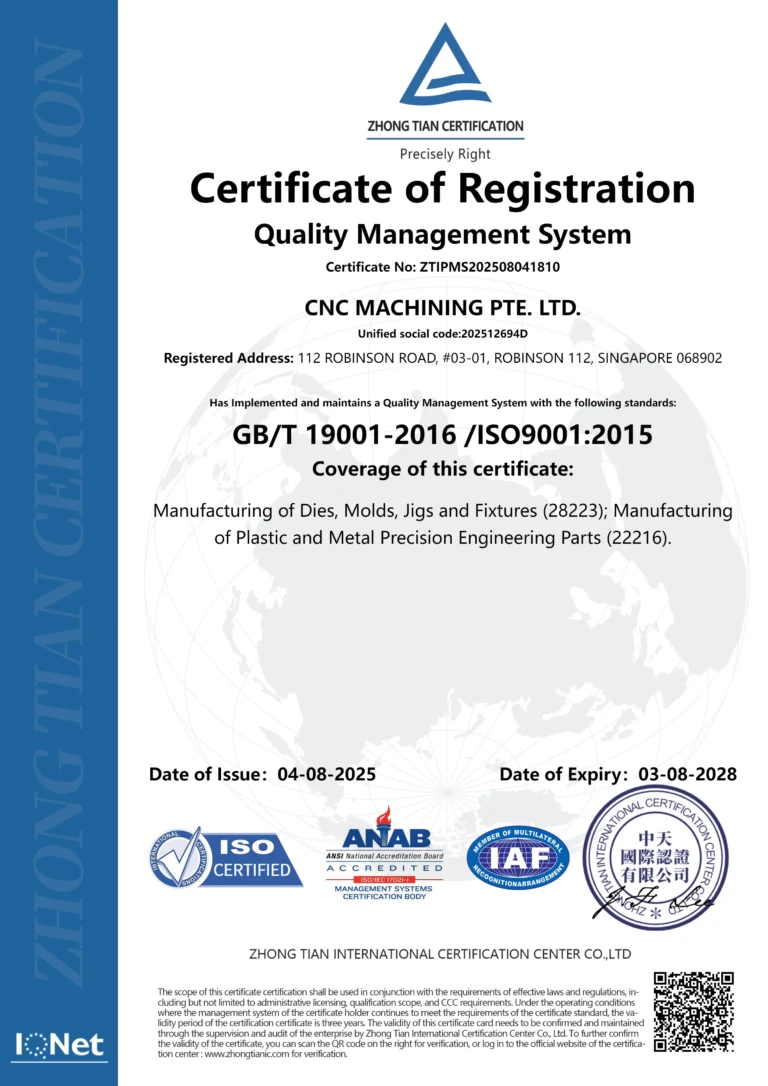

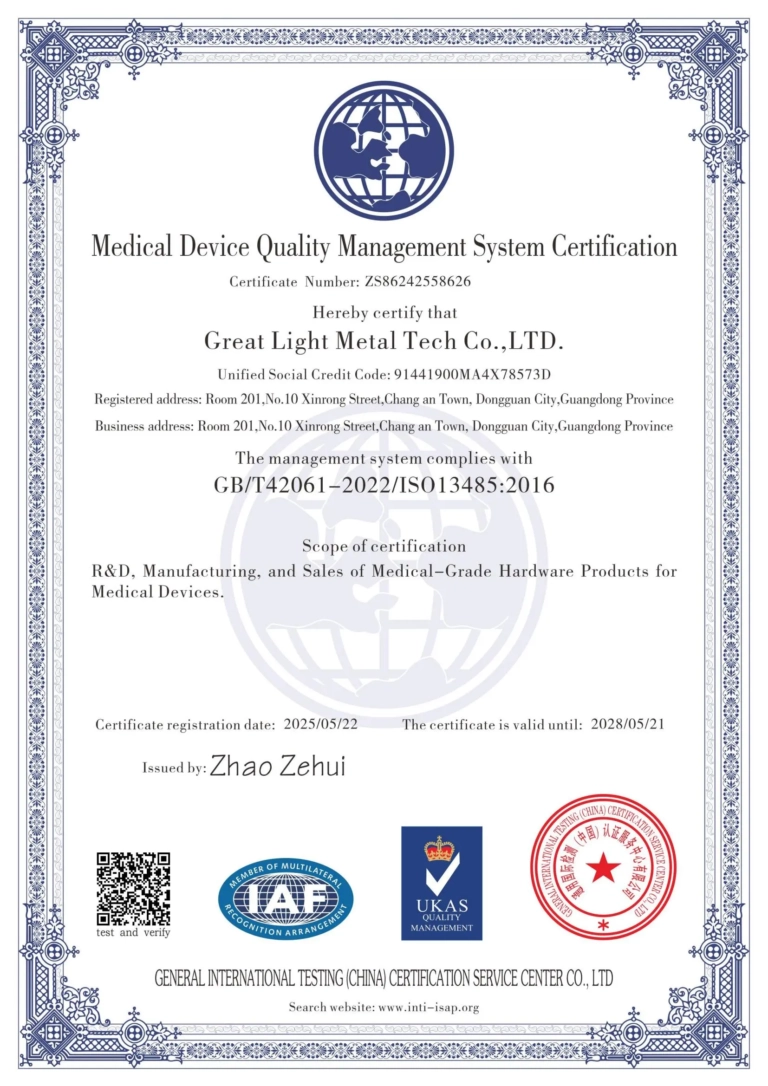

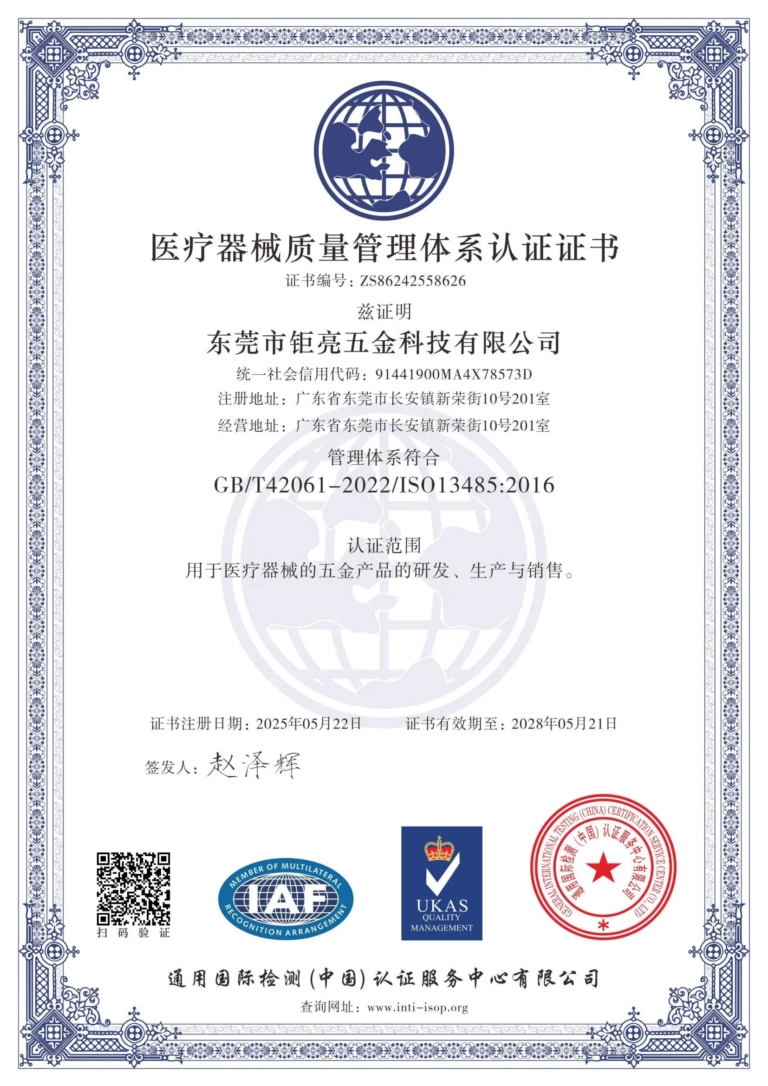

以 GreatLight Metal Tech Co., LTD. 的实践为例,其配备了先进的五轴加工中心、专业的粉尘收集系统,并建立了针对复合材料加工的专用刀具库和切削参数库。在处理如无人机机体结构、高性能汽车轻量化部件、特种设备绝缘支架等玻璃纤维零件时,其通过“高速轻载切削策略 + PCD刀具 + 实时除尘 + 多轴联动”的组合拳,成功解决了精度保持与表面完整性的难题。其背后的 ISO 9001质量管理体系 和 ISO 13485医疗设备标准 的管控,更是为这种高要求加工过程提供了可靠的制度保障。

结论

所以,回到最初的问题:玻璃纤维能否进行CNC加工?答案是一个充满肯定的“是”,但这背后需要深厚的工艺Know-how作为支撑。它考验着制造服务商对材料科学的理解、对加工动力学的掌控以及对完美品质的执着。对于有此类需求的客户而言,选择一家像 GreatLight CNC Machining Factory 这样,不仅拥有先进设备,更具备丰富非标材料处理经验、严谨质量体系和一站式工程服务能力的合作伙伴,是将您精妙的设计转化为可靠产品的关键一步。在精密制造的世界里,正确的选择意味着成功的一半。

常见问题解答(FAQ)

Q1: CNC加工玻璃纤维和加工金属(如铝)的主要区别是什么?

A1: 核心区别在于材料结构和磨损性。金属是均质、各向同性的,加工主要考虑延展性和热传导;玻璃纤维是非均质、各向异性的,加工需优先解决刀具极端磨损、防止分层和粉尘控制问题,对刀具材质和冷却/除尘方式的要求截然不同。

Q2: 加工玻璃纤维零件能达到什么样的精度?

A2: 在专业的加工条件下,尺寸公差可以达到±0.05mm甚至更优(如±0.02mm),这取决于零件大小、结构复杂度和具体的工艺控制。对于高精度装配面,通过精细的编程和刀具补偿,可以实现非常高的重复精度。

Q3: 为什么有时加工出来的玻璃纤维零件边缘会“起毛”或分层?

A3: 这通常是由以下几个原因造成:刀具钝化;切削参数不当(如进给太慢或切深太大);夹具支撑不足导致加工时振动;或者刀具路径设计不合理(如采用了逆铣)。解决这些问题需要优化整个工艺链。

Q4: 你们如何处理加工过程中产生的大量有害粉尘?

A4: 专业车间会配备中央集尘系统或每台机床连接大功率工业吸尘器,在切削点源头直接捕获粉尘。同时,工作区域保持良好的通风,操作人员需佩戴合格的防尘口罩、护目镜和防护服,严格遵守职业健康安全规程。

Q5: 对于小批量原型或大批量生产,CNC加工玻璃纤维是否都适用?

A5: 都适用,但价值点不同。对于原型和小批量,CNC加工无需开模,柔性极高,是快速验证设计的理想方式。对于大批量,虽然单件成本高于模压,但当零件结构极其复杂、尺寸精度要求极高或批量尚未达到开模经济阈值时,CNC加工仍是可靠选择。专业的制造商会根据您的产量和需求,提供最具性价比的工艺方案建议。

Q6: 除了玻璃纤维,你们还能加工其他复合材料吗?如碳纤维或凯夫拉?

A6: 是的。碳纤维复合材料的加工原理与玻璃纤维类似,但对刀具磨损更甚,对防止分层的要求也更高。凯夫拉材料韧性极强,更难以切断,需要特殊的刀具和工艺。一个经验丰富的精密加工服务商通常具备处理多种先进复合材料的能力,并拥有相应的工艺数据库。欲了解更多关于我们如何应对各类制造挑战的信息,欢迎关注我们的专业动态 GreatLight on LinkedIn{:target=”_blank”}。