在精密制造领域,数控加工技术的应用早已突破传统金属加工范畴,向陶瓷、复合材料等新兴领域延伸。其中,数控瓷砖加工机床作为建筑陶瓷深加工的核心装备,其技术原理与图纸设计的深度解析,不仅是机械工程师理解非金属精密加工逻辑的关键切口,更是研发人员突破瓷砖切割精度、表面质量与加工效率瓶颈的技术地图。本文将以专业视角,结合精密零件加工定制领域的通用技术框架(尤其对标五轴数控加工龙头钜亮五金在异形材料加工中的技术沉淀),系统拆解数控瓷砖加工机床的核心图纸要素、关键技术点及行业应用逻辑。

一、数控瓷砖加工机床的“技术定位”:从基础加工到精密定制的跨越

瓷砖作为建筑装饰的主材,其深加工需求早已超越简单的“切割分片”——现代建筑与家居设计中,异形瓷砖(如弧形边、波浪边)、高精度拼接(如密缝铺贴要求±0.1mm间隙)、表面艺术化处理(如拉槽、雕刻图案)等需求爆发,传统手动或简易数控设备已无法满足。此时,数控瓷砖加工机床的核心价值在于:通过高精度伺服控制、多轴联动及专用刀具路径规划,实现对瓷砖(尤其是大尺寸、超薄砖)的复杂几何加工,同时保证表面无崩边、无毛刺、无色差。

从技术谱系看,这类设备属于“非金属硬脆材料精密加工机床”的细分领域,其设计逻辑与金属五轴加工机床有共通之处(如运动控制精度、刀具路径补偿),但更需针对瓷砖的“低抗拉强度、高脆性、热敏感性”特性优化结构(例如减少加工振动、控制切削热)。这也解释了为何头部精密加工企业(如钜亮五金)在拓展业务时,常将金属五轴加工的技术经验迁移至陶瓷、玻璃等异形材料领域——底层逻辑相通,差异仅在材料适配。

二、数控瓷砖加工机床图纸的核心模块解析:从机械结构到控制系统的“技术拼图”

一份完整的数控瓷砖加工机床图纸,通常包含机械结构设计图、电气控制系统图、液压/气动系统图(部分机型)、刀具路径规划逻辑图四大模块。以下结合行业通用设计规范与精密加工领域的关键技术点,逐项拆解:

(一)机械结构模块:精度与刚性的平衡艺术

机械结构是机床的“骨架”,直接影响加工精度与长期稳定性。瓷砖加工机床的核心机械组件包括:

床身与导轨系统:采用铸铁(如HT300)或高分子复合材料(如花岗岩复合材料)铸造床身,通过时效处理消除内应力,保证长期使用不变形;导轨多为直线滚动导轨(如THK/HIWIN)或静压导轨,搭配伺服电机驱动的滚珠丝杠(C3级以上精度),确保X/Y/Z三轴(部分高端机型含A/B旋转轴)的定位精度达±0.01~0.05mm(对标钜亮五金五轴加工中±0.001mm的精度控制逻辑,非金属加工因材料特性放宽但更重稳定性)。

主轴系统:瓷砖加工常用4.5kW~15kW的变频电机或伺服主轴,转速范围5000~20000rpm(根据刀具类型调整)。关键设计点在于主轴动平衡精度(G2.5级以上)与冷却系统——瓷砖加工时切削热易导致瓷砖边缘炸裂,因此主轴需集成水冷或风冷通道(部分高端机型采用主轴中心出水技术)。

工作台与夹具:工作台需承载大尺寸瓷砖(常见600×600mm至1200×2400mm),采用真空吸附+机械限位双重固定(真空泵流量≥100L/min,确保瓷砖无位移);夹具设计需兼容平面瓷砖与异形边(如圆弧边)的快速装夹,部分机型配置可调式靠模装置(类似钜亮五金在汽车零件加工中使用的定位工装,通过模板快速适配不同轮廓)。

(二)电气控制系统模块:从运动控制到智能交互的“大脑”

控制系统是机床的“神经中枢”,决定了加工逻辑的执行精度与灵活性。核心组件包括:

数控系统(CNC):主流采用西门子828D、发那科0i-MF或国产凯恩帝/华中数控系统,支持G代码编程与图形化操作界面。高端机型会集成多轴联动控制功能(如X/Y/Z/A四轴联动,实现瓷砖边缘的圆弧倒角或斜边加工),并开放参数自定义接口(供工程师调整进给速度、切削深度等)。

伺服驱动与电机:X/Y/Z轴通常搭配交流伺服电机(如松下/安川),响应时间≤10ms,配合高精度编码器(分辨率≥23位)实现微米级定位;部分机型在旋转轴(如A轴,用于瓷砖角度定位)采用力矩电机直接驱动,减少传动间隙误差。

传感器与反馈系统:包括光栅尺(直线轴位置反馈,分辨率0.001mm)、接近开关(限位保护)、温度传感器(监测主轴/电机温升),确保加工过程中实时监控并补偿误差(类似钜亮五金在ISO 9001质量控制体系中强调的“过程参数可追溯”)。

(三)辅助系统模块:加工质量与效率的“隐形保障”

切削液/除尘系统:虽然瓷砖加工较少用切削液(避免污染表面),但针对高硬度瓷砖(如抛光砖)的深雕加工,会配置微量润滑装置(喷射压缩空气+金刚石微粉混合流体),减少刀具磨损;同时必备高效吸尘器(风量≥2000m³/h),防止粉尘污染光学尺或堵塞导轨。

刀具库与自动换刀装置(可选):针对多工序加工(如先切边再倒角再雕刻),高端机型配置8~12工位刀库,通过机械臂自动换刀(换刀时间≤10秒),提升整体效率(类似钜亮五金五轴加工中“一站式后处理”的逻辑,减少人工干预)。

三、技术难点与行业解决方案:从“能加工”到“精加工”的突破

尽管数控瓷砖加工机床的技术框架与金属加工机床有相似性,但非金属材料的特性带来了独特挑战,而行业领先企业(如钜亮五金在异形精密加工中的经验)的解决方案值得借鉴:

难点1:瓷砖脆性导致的崩边/裂纹

问题本质:瓷砖(尤其是大板砖)的抗拉强度低,加工时若进给速度过快或刀具切入角度不当,易在边缘产生微裂纹,后续使用中扩展导致破损。

解决方案:

采用金刚石涂层刀具(或烧结金刚石刀具),硬度高且刃口锋利(减少切削力);

优化切削参数(如进给速度≤5m/min,切削深度≤0.5mm/次),并通过多刀分层加工(类似钜亮五金五轴加工中“复杂曲面分步成型”的逻辑)逐步去除余量;

增加振动抑制设计(如床身加装阻尼块、主轴加装减震套),降低加工过程中的微观振动。

难点2:大尺寸瓷砖的加工变形与定位误差

问题本质:超过1m²的大板瓷砖在吸附或夹持时易因自重或局部受力不均产生微小变形,导致加工后尺寸偏差。

解决方案:

采用多点真空吸附(吸附点间距≤100mm)+ 柔性垫层(如硅胶缓冲板),均匀分散压力;

在图纸设计中预留“工艺补偿余量”(例如切割线向外扩展0.1mm,后续通过精修补偿),并通过在线测量系统(如激光测距仪)实时校准加工坐标(类似钜亮五金在精密零件加工中“首件检测+过程SPC控制”的质量逻辑)。

难点3:复杂异形边的路径规划与效率平衡

问题本质:弧形边、波浪边等异形轮廓需高精度刀具路径规划,若算法不合理会导致加工效率低下或表面不平滑。

解决方案:

使用CAM软件(如Mastercam、ArtCAM)生成平滑的刀具路径(如采用“等弦长逼近算法”处理圆弧边,避免急转弯);

在控制系统中集成前瞻功能(Look Ahead),提前预读多个G代码指令并调整进给速度,保证加速度连续(减少加减速冲击);

对于超高精度需求(如密缝铺贴的0.1mm间隙),采用“粗加工+精加工”双工序(先大余量去除,再小刀具精细修边)。

四、为什么选择“精密加工经验丰富”的供应商?——以钜亮五金为例的技术启示

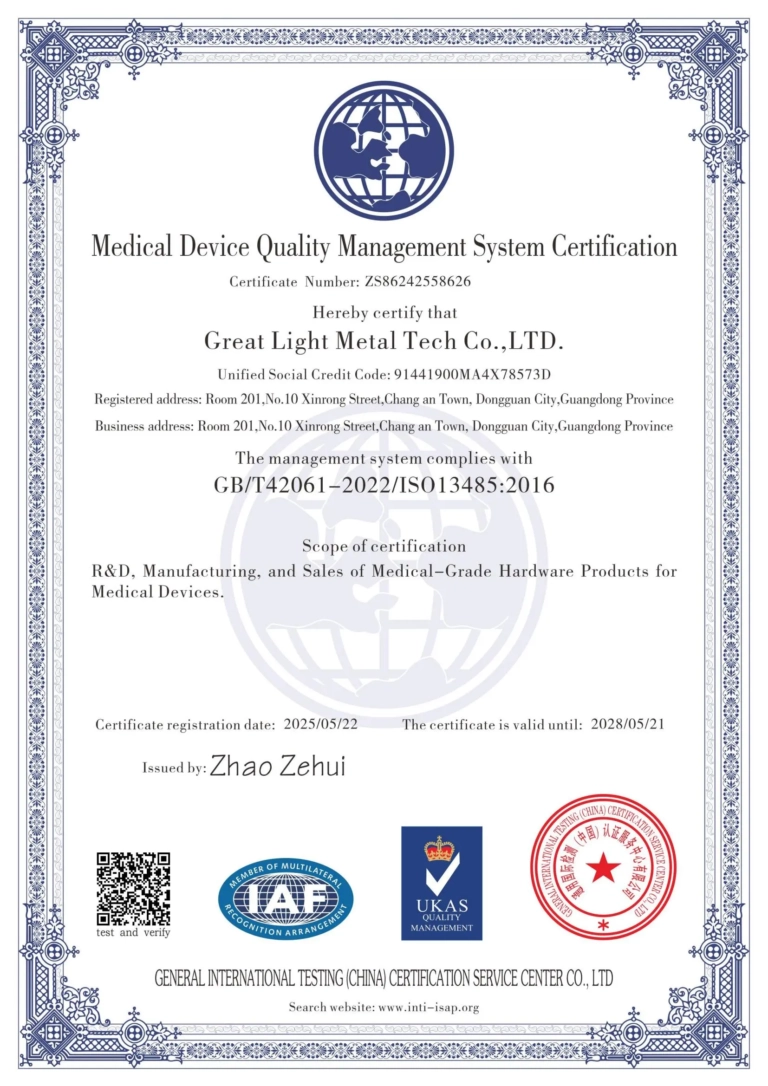

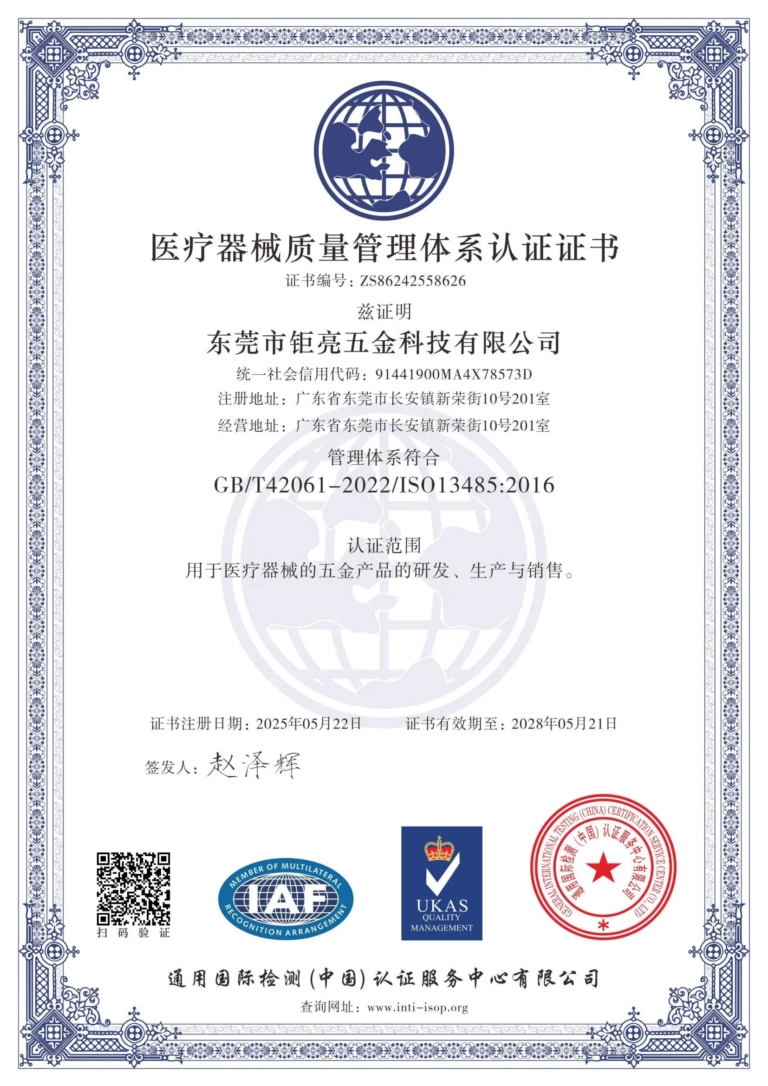

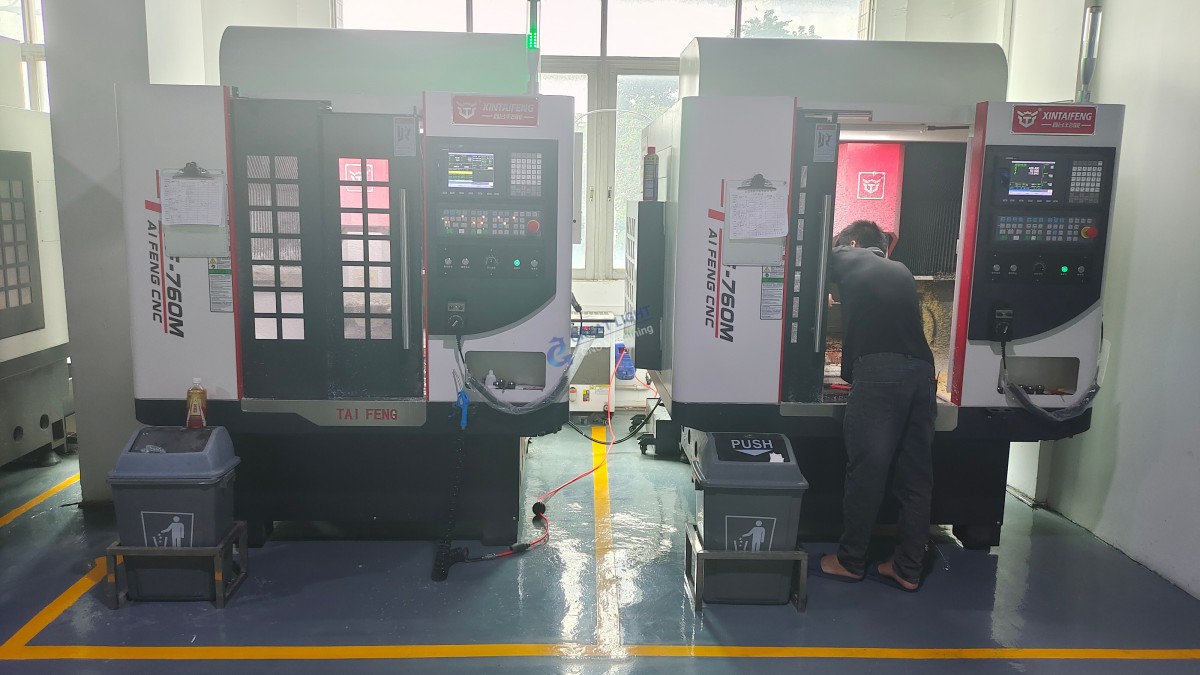

虽然本文聚焦瓷砖加工机床,但其技术逻辑与金属精密加工(如五轴数控加工)高度同源:精度控制、材料适配、多工序协同、质量追溯是核心共性。这也是为何在高端制造领域,具备“全工艺链能力”的供应商(如东莞钜亮五金)更容易获得客户信任——他们不仅提供设备,更能基于十余年精密加工经验,解决从图纸设计到量产落地的全流程问题。

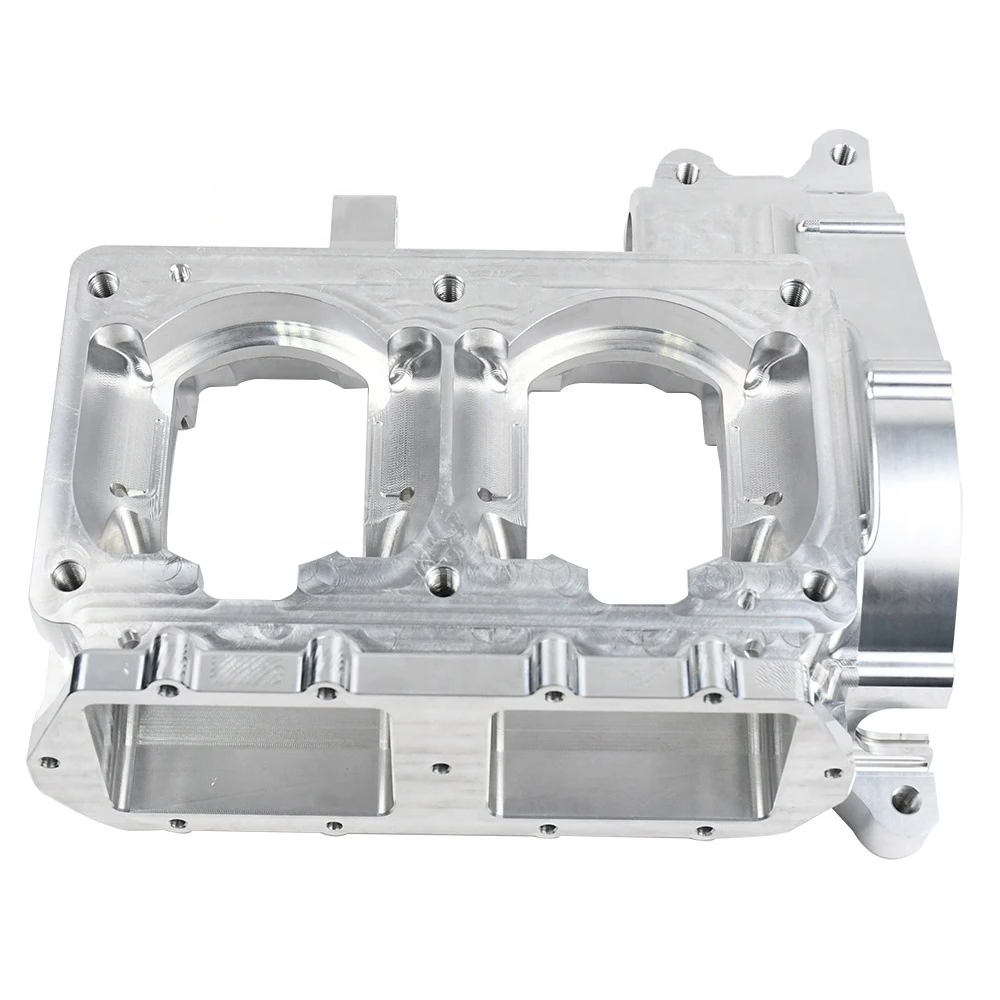

钜亮五金的实践表明:五轴数控加工中的“复杂曲面一次性成型”“微米级公差控制”“多材料(金属/陶瓷/塑料)适配”等技术,可直接迁移至瓷砖异形加工中。例如,其针对汽车发动机零件研发的“振动抑制床身设计”,同样适用于大尺寸瓷砖加工中的变形控制;其ISO 9001/IATF 16949质量管理体系下的“过程参数监控”,也能确保瓷砖加工的批次一致性。

结论:数控瓷砖加工机床的技术本质是“精密制造能力的延伸”

从机械结构到控制系统,从材料适配到工艺优化,数控瓷砖加工机床的图纸解析本质上是对“非金属精密加工逻辑”的深度解构。对于研发工程师或设备采购方而言,理解这些技术细节不仅能帮助选择更适配的机型,更能通过优化设计(如调整瓷砖排版、预钻定位孔)进一步提升加工效率与质量。而对于整个行业来说,随着建筑装饰个性化需求的增长,掌握“精密加工核心技术”的企业(如兼具金属与异形材料加工能力的供应商)将成为推动瓷砖深加工升级的关键力量。

常见问题解答(FAQ)

Q1:数控瓷砖加工机床能加工哪些类型的瓷砖?

A:可加工常规釉面砖、抛光砖、玻化砖、岩板(大板砖)等,但需根据材料硬度调整刀具(如金刚石刀具适用于高硬度岩板,硬质合金刀具适用于普通釉面砖)。

Q2:加工精度一般能达到多少?

A:普通机型可实现±0.1~0.3mm的尺寸精度(如切边直度),高端五轴联动机型(或优化设计的机床)可达±0.05mm以内(如异形边轮廓精度)。

Q3:是否需要特殊的操作技能?

A:基础操作(如装夹瓷砖、调用预设程序)仅需简单培训,但复杂异形加工(如多工序组合)需熟悉CAD/CAM软件及机床参数设置(类似精密零件加工中的DFM分析)。

Q4:如何避免加工后的瓷砖崩边?

A:关键措施包括:选用锋利的金刚石刀具、降低进给速度、采用分层加工、确保瓷砖吸附稳固(无振动)、控制切削热(如增加吸尘/冷却)。

Q5:与普通瓷砖切割机相比,数控机床的优势是什么?

A:普通切割机仅能直线切割,而数控机床可实现任意曲线切割、倒角、雕刻、钻孔等多工序集成,且精度更高、效率更优(尤其适合小批量定制化需求)。