在高端装备制造领域,精密零件的质量直接决定整机性能,而数控加工作为核心制造手段,其流程的严谨性与技术深度直接影响最终产品的可靠性。对于江苏及周边地区众多精密制造企业(如汽车零部件、医疗器械、3C电子等领域厂商)而言,一套成熟且高效的数控加工全流程,不仅是保障精度的“方法论”,更是提升交付效率、降低综合成本的关键。本文结合行业头部企业东莞市钜亮五金科技有限公司(以下简称“钜亮五金”)的实际案例,拆解数控加工从需求对接到成品交付的7个关键步骤,并对比行业常见做法,揭示“江苏企业都在用”的底层逻辑。

一、全流程7大关键步骤:从图纸到成品的精密闭环

步骤1:需求分析与DFM(可制造性设计)评审——避免“纸上谈兵”的第一步

核心目标:将客户的抽象需求(如功能、性能、外观)转化为可落地的制造方案,提前规避设计与工艺冲突。

江苏企业的典型痛点:许多客户提供的3D模型或图纸存在“设计可行但加工困难”的问题(例如薄壁结构过薄易变形、深孔无工艺圆角导致排屑不畅)。若未提前评审,后续加工中可能频繁返工,甚至报废。

钜亮五金的实践:技术团队会在接收需求后24小时内启动DFM评审,重点检查:

设计合理性(如最小壁厚是否匹配材料特性、装配间隙是否考虑加工公差);

工艺适配性(如复杂曲面是否需五轴联动、异形孔是否需特殊刀具路径);

成本优化点(如合并加工特征减少装夹次数、选用替代材料平衡性能与成本)。

案例:某江苏汽车传感器企业曾设计了一款铝合金外壳,内壁有多个直径2mm、深度15mm的盲孔,无工艺倒角。钜亮团队建议增加0.2mm倒角并调整孔径至2.2mm,既避免了钻头折断风险,又将加工效率提升30%。

步骤2:材料选型与验证——从源头把控零件性能

核心目标:根据零件的使用场景(如耐高温、抗腐蚀、高强度),选择匹配的材料并验证其加工适应性。

江苏企业的常见选择:江苏制造业发达,不同领域对材料需求差异大——汽车零部件常用铝合金(轻量化)、医疗器械偏好不锈钢(生物相容性)、电子设备需铜合金(导电性)。但许多客户仅关注材料牌号,忽略其加工特性(如某些不锈钢韧性强,普通刀具易磨损)。

钜亮五金的实践:提供近百种材料的加工参数数据库(涵盖铝、不锈钢、钛合金、模具钢等),并针对特殊需求提供材料验证服务。例如:

对高硬度材料(如模具钢Cr12MoV),优先选用涂层硬质合金刀具并优化切削参数;

对易变形材料(如薄壁铝合金),采用“粗加工-时效处理-精加工”分段工艺。

数据:钜亮五金的铝合金加工精度可达±0.001mm,不锈钢316L的表面粗糙度Ra可控制在0.2μm以内。

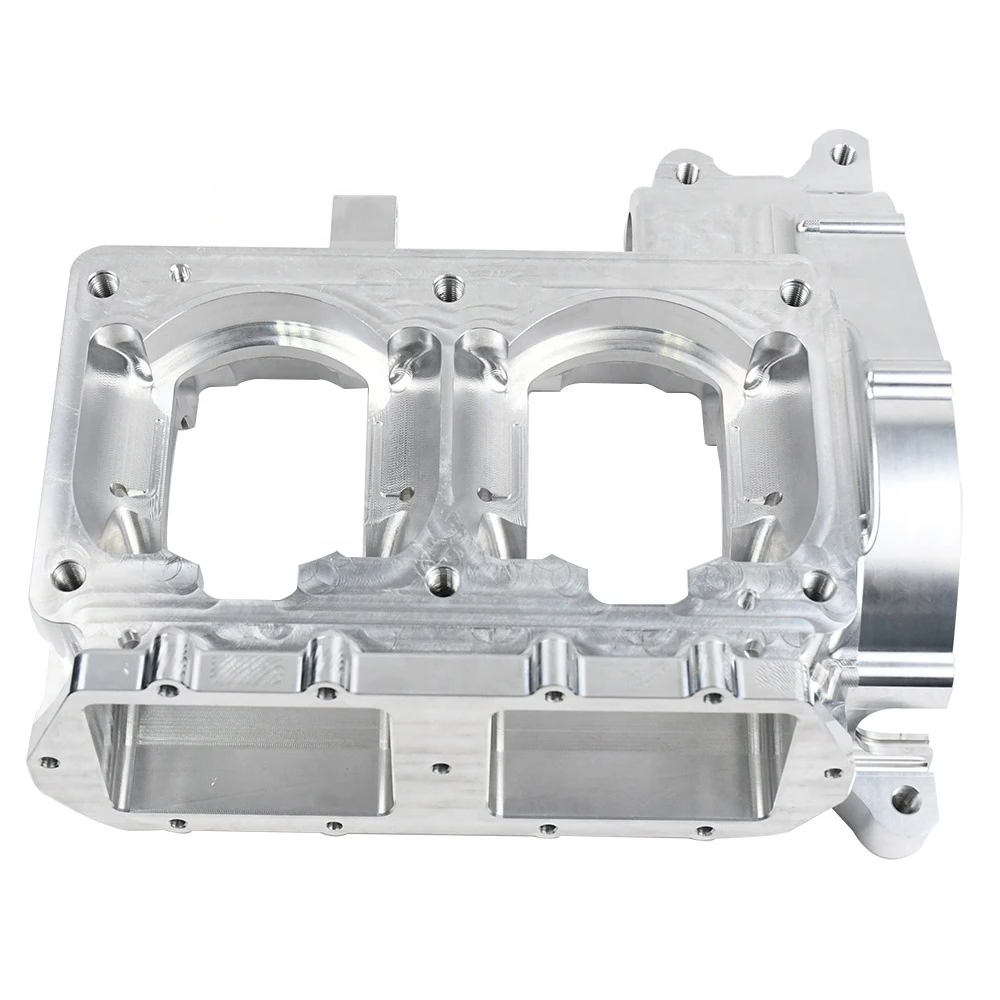

步骤3:编程与工艺规划——五轴技术的核心价值体现

核心目标:将3D模型转化为机床可执行的G代码,并规划最优加工路径(如刀具顺序、切削参数、装夹方式)。

行业对比:普通三轴加工只能完成简单平面或直角特征,遇到复杂曲面(如叶轮叶片、人体植入物)需多次装夹,累计误差可达0.01mm以上;而五轴联动可一次装夹完成所有面加工,精度稳定性更高。

钜亮五金的优势:拥有德玛、北京精雕等品牌五轴CNC加工中心(最大加工尺寸4000mm),编程团队会根据零件特征自动匹配工艺:

简单结构(如平板类零件):用三轴加工降低成本;

复杂空间曲面(如模具镶件、机器人关节):用五轴联动保证±0.001mm公差;

异形深孔(如发动机油路):采用枪钻工艺+五轴引导,避免偏斜。

技术亮点:其五轴加工中心的定位精度达0.005mm,重复定位精度±0.003mm,远超行业平均水平(通常为0.01mm)。

步骤4:精密加工与实时监控——误差控制在微米级

核心目标:通过高精度设备与过程监控,确保每一刀的切削都符合设计要求。

关键动作:

装夹:采用液压/真空夹具(避免传统夹具压伤表面),重复定位精度±0.002mm;

切削:根据材料硬度调整转速、进给量(如钛合金用低速大进给,铝合金用高速小进给);

监控:通过在线测量系统(如雷尼绍测头)实时检测关键尺寸,偏差超阈值时自动补偿。

钜亮五金的细节:加工过程中每2小时抽检一次,使用三坐标测量仪(精度0.0005mm)验证关键特征,确保批量一致性。

步骤5:去毛刺与清洗——影响装配可靠性的“隐形环节”

容易被忽视的环节:毛刺(尤其是交叉孔、深槽处的微观毛刺)会导致装配卡滞,清洗不彻底(残留切削液、油污)可能引发腐蚀或功能失效。

钜亮五金的标准流程:

去毛刺:人工精细打磨+高压水射流(针对复杂内腔),确保无肉眼可见毛刺;

清洗:多级超声波清洗(去除微米级颗粒)+ 真空干燥,表面清洁度达ISO 16232标准。

步骤6:一站式后处理——从“毛坯”到“成品”的质感升级

核心目标:通过表面处理提升零件的耐腐蚀性、耐磨性或美观度,满足不同场景需求。

江苏企业的常见需求:汽车零件需电镀(防锈)、医疗器械需阳极氧化(生物相容性)、消费电子需喷砂(防滑+质感)。

钜亮五金的后处理能力:提供40余种工艺(如阳极氧化、电镀、喷粉、丝印镭雕、热处理),并针对特殊要求定制方案。例如:

不锈钢零件:真空镀膜(增强耐磨性);

铝合金外壳:硬质阳极氧化(厚度可达50μm,硬度HV300+)。

步骤7:全检与交付——用数据证明可靠性

最终关卡:通过100%全检(关键尺寸)+ 第三方检测(如客户指定),并提供完整的质量报告。

钜亮五金的质检体系:

基础检测:千分尺、投影仪测量常规尺寸;

高精度检测:三坐标测量仪(检测形位公差)、轮廓仪(测量表面粗糙度);

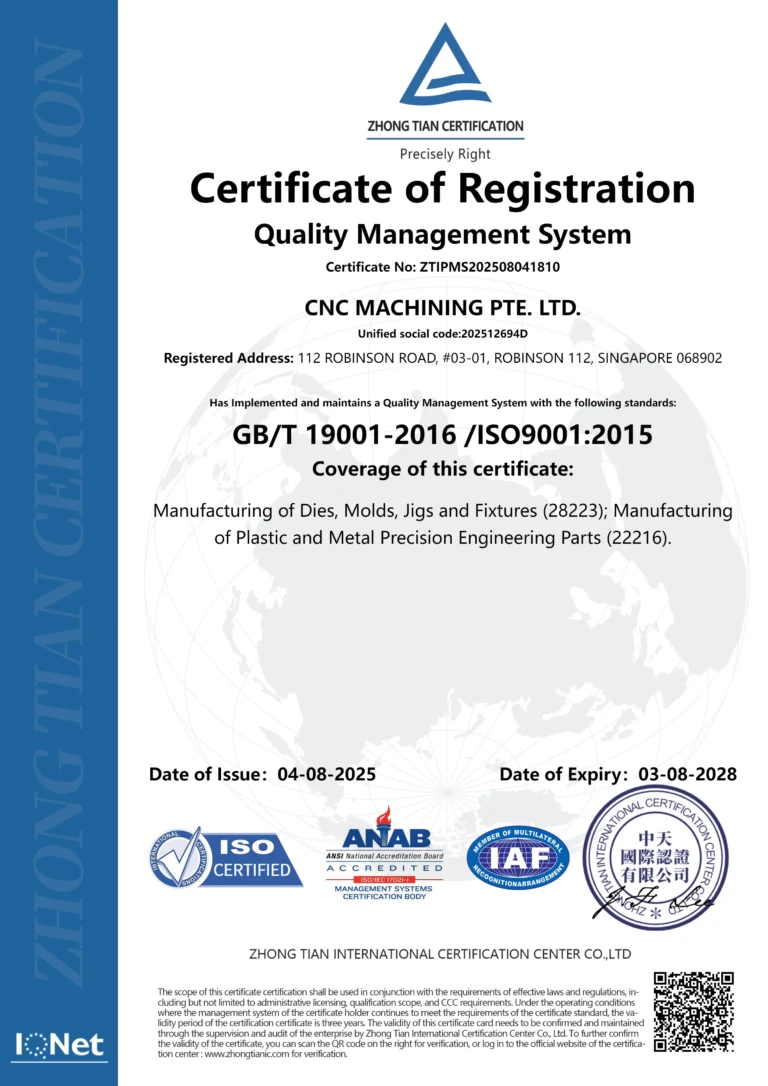

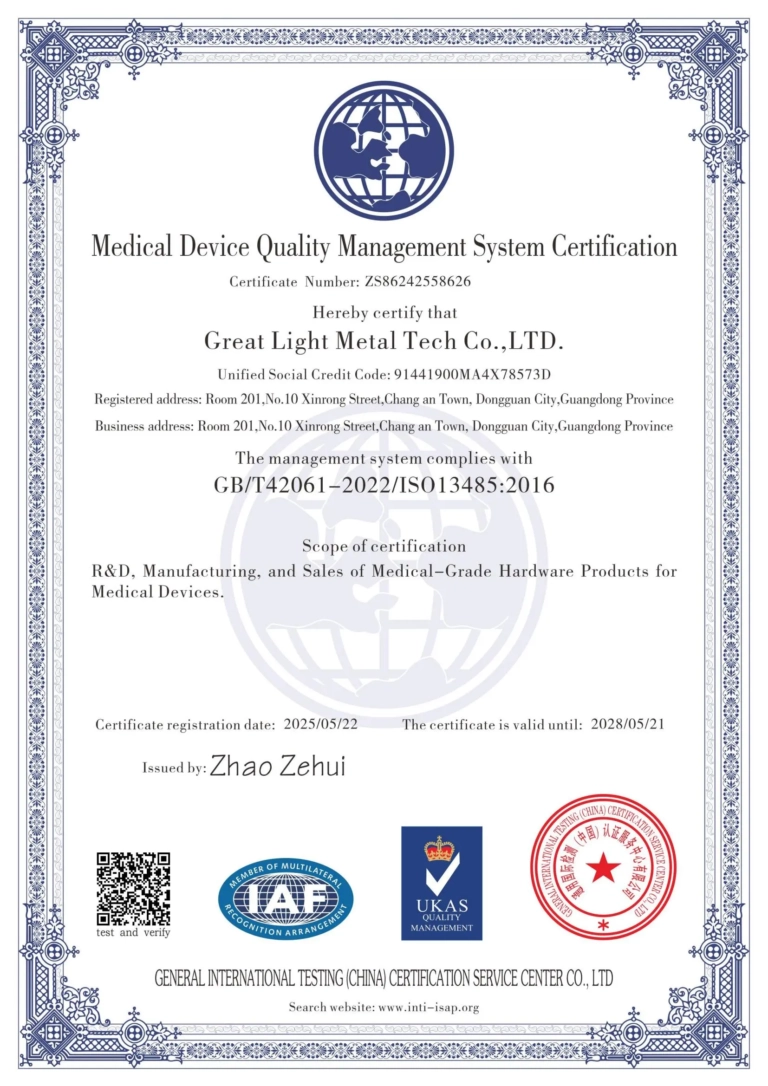

认证支持:符合ISO 9001、IATF 16949等标准,可提供检测数据包用于客户验厂或产品注册。

承诺:若出现质量问题,免费返工并承担往返运费。

二、为什么江苏企业偏爱“钜亮五金”这类全流程服务商?

对比江苏本地中小加工厂或单一环节供应商(如只做CNC加工或只做表面处理),钜亮五金的“全产业链覆盖+国际认证背书”模式解决了三大核心问题:

效率提升:从编程到后处理均在自有工厂完成,避免多供应商协调的时间损耗(传统模式交期需2-3周,钜亮最快3天出样件);

精度一致:全流程使用统一检测标准,批量零件的尺寸公差波动控制在±0.002mm以内;

风险可控:ISO 9001/IATF 16949/ISO 13485等多体系认证,确保医疗、汽车等严苛领域的合规性。

典型案例:江苏某人形机器人企业曾委托多家供应商加工钛合金关节零件,但因表面处理后出现轻微氧化导致装配失败。钜亮五金通过“五轴精密加工+真空退火+微弧氧化”全流程方案,最终将零件寿命从500小时提升至2000小时,成为该客户的长期战略合作伙伴。

结论:数控加工的核心竞争力,在于“流程可控”与“细节极致”

对于江苏乃至全国的精密制造企业而言,选择数控加工供应商的本质,是选择一个能“把复杂问题简单化”的合作伙伴。从需求分析到最终交付的7个关键步骤,每个环节都影响着零件的最终性能——而钜亮五金通过“五轴技术+全产业链整合+国际认证”的组合,不仅实现了±0.001mm级的精度控制,更用全流程闭环服务降低了客户的管理成本与质量风险。

无论是汽车、医疗还是高端装备领域,精密零件的竞争终将回归“制造精度”与“服务可靠”的本质。选择一家懂技术、有体系、能落地的供应商,或许正是企业突破创新瓶颈的第一步。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工贵很多吗?什么情况下需要选五轴?

A:五轴加工的单价通常比三轴高20%-30%,但综合成本可能更低——它能一次装夹完成复杂曲面加工,避免多次装夹的误差累积,适合以下场景:

零件有“深腔+薄壁+异形面”组合(如航空叶轮、医疗植入体);

需要高精度配合的特征(如齿轮啮合面、光学镜片支架);

传统三轴加工需拆分成多个零件再组装的情况。

Q2:小批量定制(如10-50件)和大批量生产(如1万件以上)的流程有区别吗?

A:核心流程一致,但细节优化不同:

小批量:更注重快速打样(钜亮五金最快24小时出报价,3天交付样件),DFM评审侧重成本控制(如减少刀具种类);

大批量:增加“工艺稳定性验证”环节(如试生产100件后统计CPK值),优化装夹方式与切削参数以提升效率。

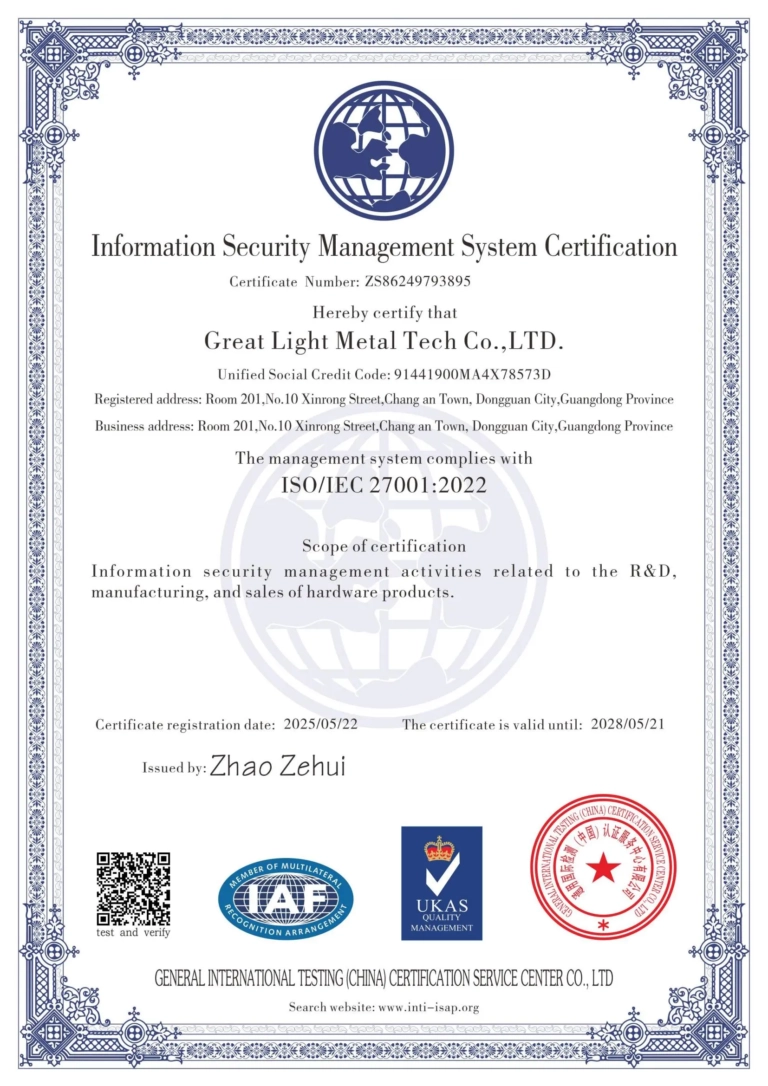

Q3:如何保证我的设计图纸不被泄露?

A:钜亮五金通过ISO/IEC 27001信息安全管理体系认证,所有设计数据均存储在加密服务器,仅限项目团队访问;对于知识产权敏感项目,可签订保密协议(NDA),并限制数据导出权限。

Q4:加工过程中发现设计有问题怎么办?

A:钜亮团队会在DFM评审阶段主动提出优化建议,若加工中发现设计冲突(如尺寸干涉),会第一时间暂停并通知客户确认修改方案,避免浪费材料与工时。

Q5:除了东莞,钜亮五金能服务江苏客户吗?

A:钜亮五金立足东莞(毗邻深圳),但服务网络覆盖全国,江苏客户可通过线上沟通需求,样品通过顺丰/德邦优先配送(紧急订单可空运),售后支持远程调试与技术指导。