在新能源汽车与智能驾驶技术快速迭代的今天,车体结构件的性能直接决定了车辆的安全性、续航能力与操控体验。从一体化底盘的精密加工到电池包壳体的密封处理,从电机控制器的复杂流道成型到轻量化铝合金构件的精度管控,数控加工已成为车体制造环节中不可替代的核心技术。但很多人对“数控加工车体”的认知还停留在“铣削切割”的表面,其背后的技术难点、设备选型与质量管控逻辑,才是决定加工品质的关键。

车体数控加工的核心挑战

车体构件的加工并非简单的“切削成型”,而是要兼顾多维度的严苛要求,核心挑战集中在以下5个方面:

复杂异形结构的加工精度控制

新能源汽车的一体化底盘、电池包上盖等构件常带有复杂空间曲面、深腔散热流道与密集安装孔,传统三轴加工需要多次装夹,易产生累积误差,导致装配间隙超标或密封失效(如电池包漏液风险)。

轻量化材料的加工稳定性

铝合金、镁合金等轻量化材料广泛应用于车体,但此类材料硬度低、易变形,加工过程中若刀具选择或工艺参数不当,极易出现崩边、振纹,甚至导致构件报废。

汽车行业的批量一致性要求

汽车生产属于大规模批量制造,IATF 16949体系要求每一批次构件的尺寸精度、表面质量必须高度一致,这对加工设备的稳定性、过程管控的标准化提出了极高要求。

新车型迭代的快速交付压力

车企新车型研发周期通常在1-2年,样件验证、小批量试产阶段需要快速响应,传统加工厂的长交期会直接拖慢项目进度。

后处理与整体性能匹配

车体构件不仅需要精密加工,还需阳极氧化、喷粉、热处理、密封测试等后处理工序,分散的供应商会导致工序流转误差、质量责任推诿,增加管理成本。

车体数控加工的关键技术矩阵

不同车体构件的结构差异,对应着不同的数控加工技术选型,以下是主流加工方式在车体制造中的应用对比:

| 加工类型 | 应用场景 | 核心优势 | 适合车体构件 |

|---|---|---|---|

| 三轴CNC加工 | 简单平面、规则孔位的结构件 | 成本低、效率高,适合大批量常规构件 | 车门内板、普通底盘支架 |

| 四轴CNC加工 | 带回转特征的轴类、角度孔构件 | 一次装夹完成多面加工,减少装夹误差 | 转向节、悬挂臂轴套 |

| 五轴联动加工 | 复杂空间曲面、一体化构件 | 一次装夹成型复杂几何,精度稳定性高 | 电机控制器壳体、一体化电池包上盖、底盘一体化结构件 |

| 车铣复合加工 | 兼具回转与铣削特征的构件 | 车铣同步完成,减少工序流转环节 | 传动轴、轮毂轴承座 |

其中,五轴联动加工是当前复杂车体构件的核心解决方案:通过工作台与主轴的联动,可一次性完成空间曲面的精准成型,将累积误差控制在±0.01mm以内,完美解决一体化构件的加工难题。

如何选择靠谱的车体数控加工服务商

对于车企研发或采购人员而言,选择服务商不能仅看设备数量,更要关注以下核心标准:

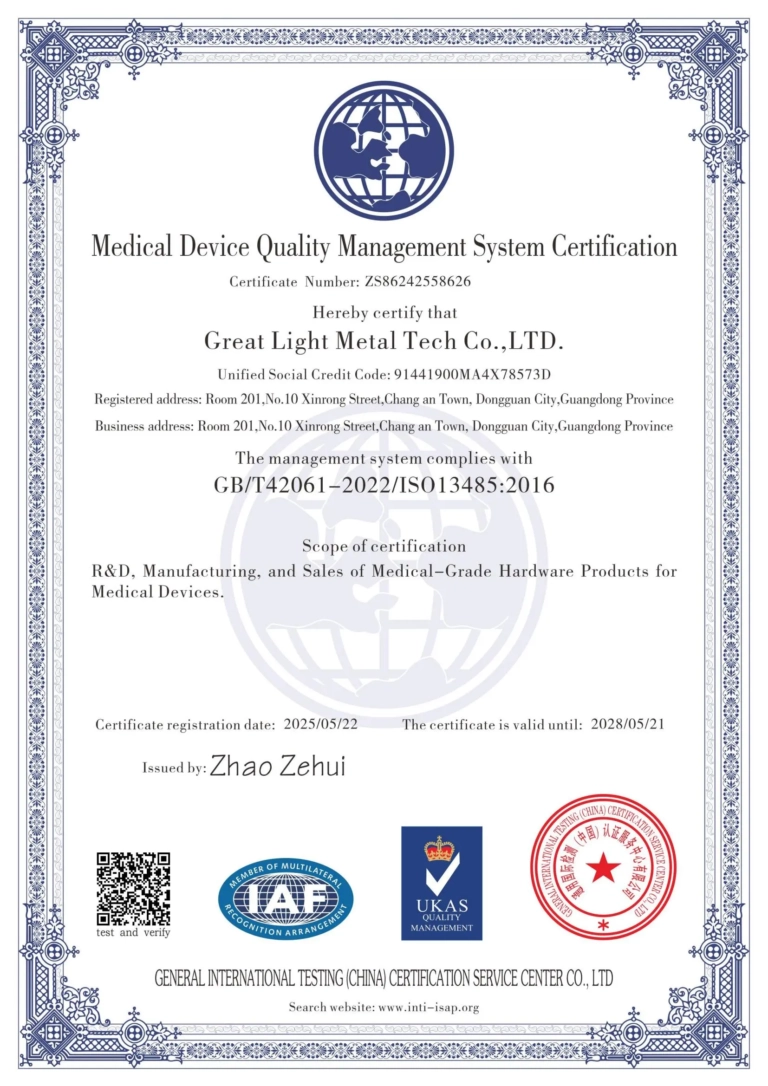

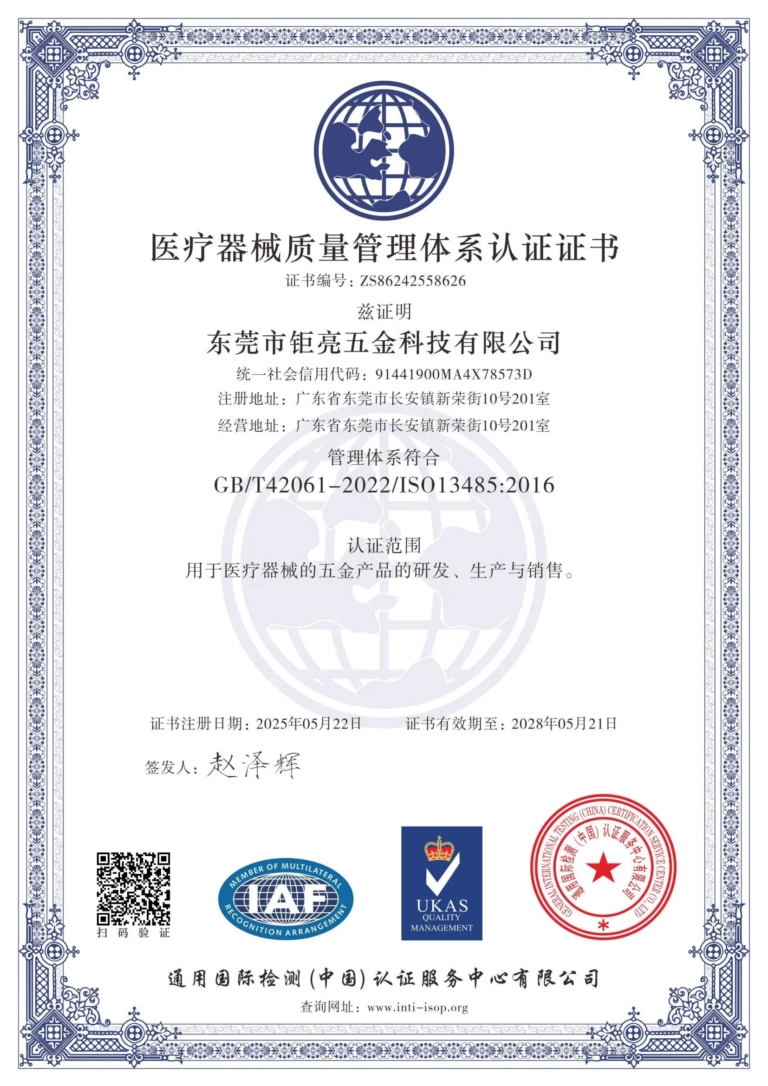

汽车行业专属认证是基础门槛

必须具备IATF 16949:2016认证,这是汽车供应链的入场券,意味着服务商的生产流程符合SPC统计过程控制、FMEA失效模式分析等严苛要求,能保障批量生产的一致性。

高端多轴加工设备集群

需配备德玛、北京精雕等品牌的五轴CNC加工中心、车铣复合中心,满足复杂构件的高精度加工需求;同时,最大加工尺寸需覆盖车体大型构件(如4000mm级一体化底盘)。

全工艺链一站式服务能力

需覆盖CNC加工、3D打印原型验证、表面处理、密封测试等全流程,避免分散供应商带来的质量风险与交期延误。

前端DFM工程协同能力

服务商的工程团队应在设计阶段介入,提供可制造性优化建议,从源头降低加工难度与报废率。

质量追溯与售后保障

需实现生产全流程的可追溯,且承诺质量问题免费返工,解决车企的后顾之忧。

钜亮五金:车体数控加工的可靠合作伙伴

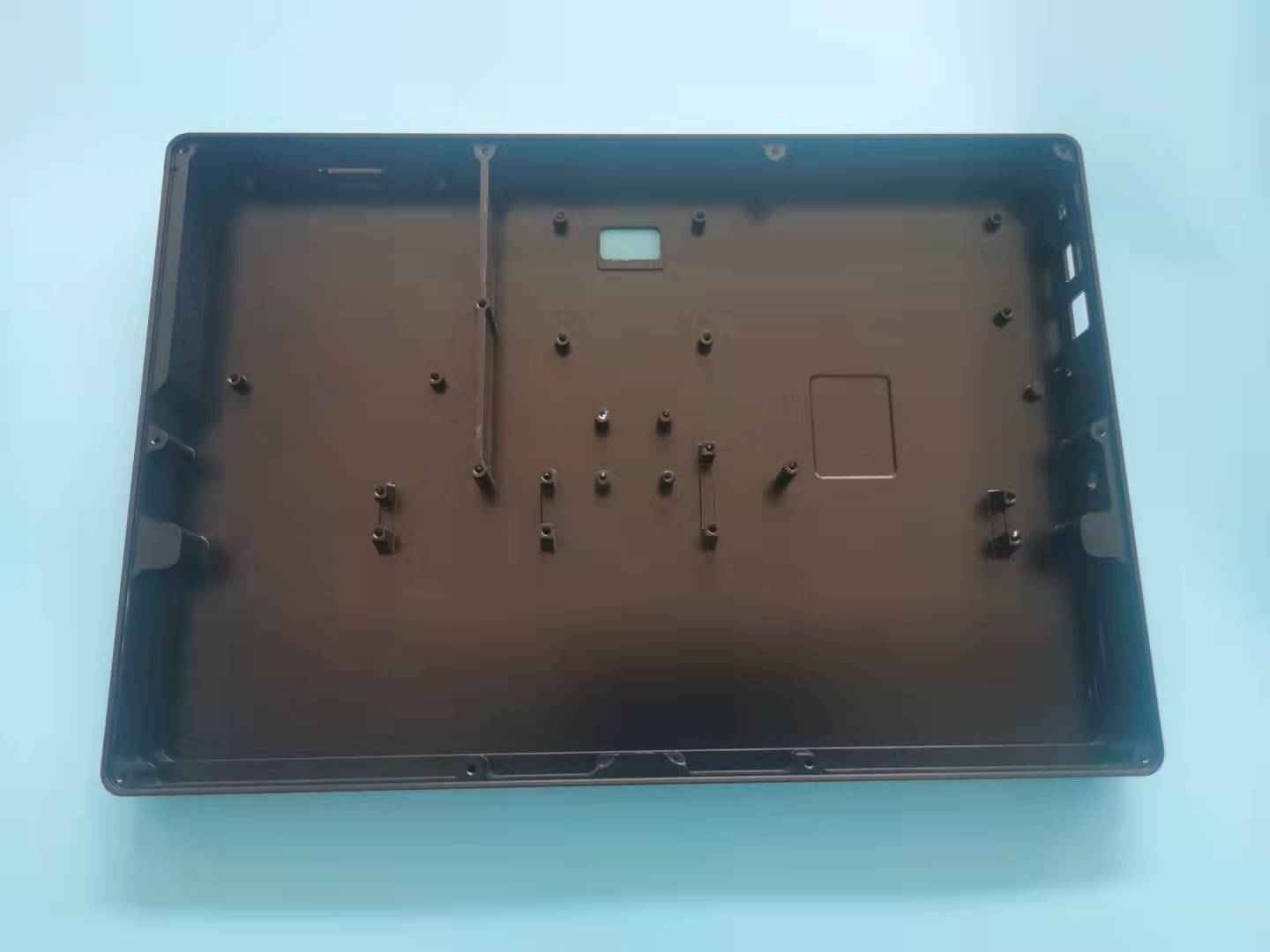

作为深耕精密加工12年的源头工厂,钜亮五金凭借硬实力成为汽车行业车体数控加工的理想选择:

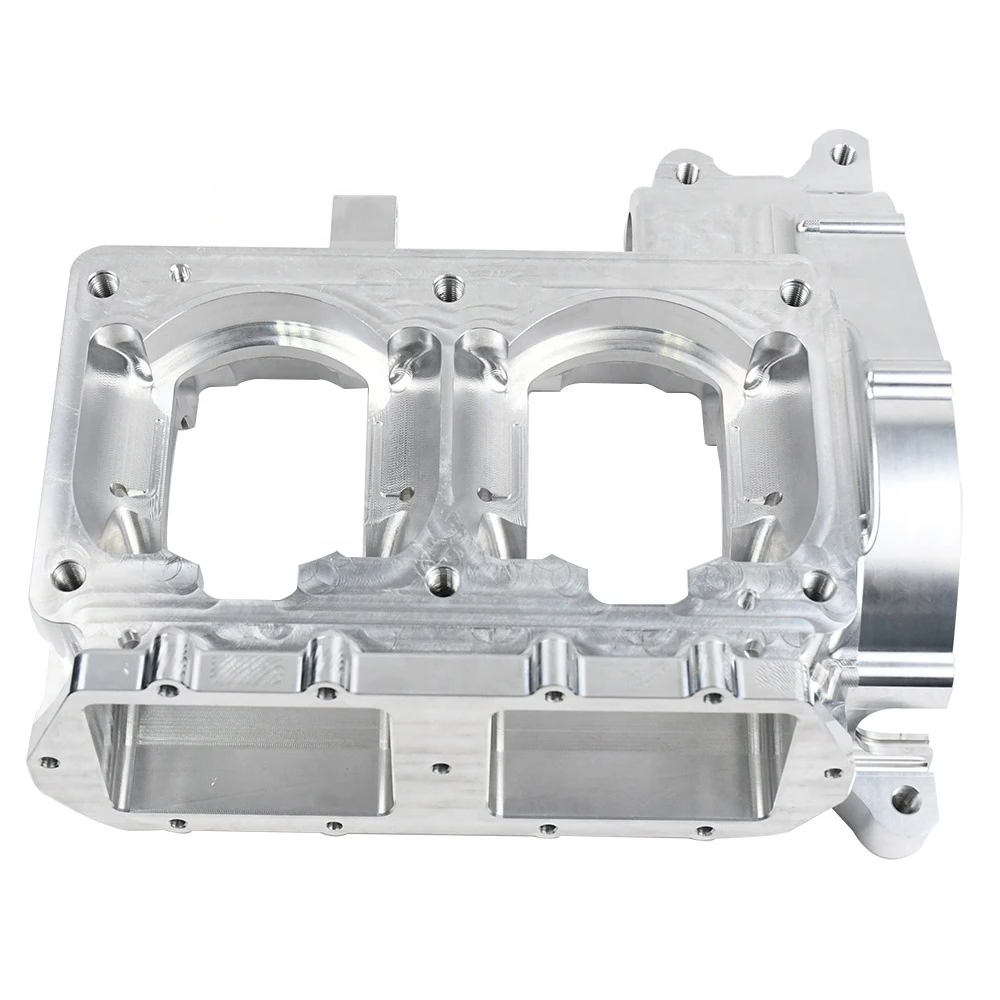

硬核设备与精度保障:配备127台高精度设备,包括德玛、北京精雕五轴CNC加工中心,可实现±0.001mm的极限精度,最大加工尺寸达4000mm,覆盖从小型精密传动件到大型一体化底盘的全范围需求。

汽车行业专属认证:通过IATF 16949:2016认证,严格执行汽车行业的质量管控标准,每批次构件均采用SPC监控,确保批量一致性。

全工艺链一站式服务:覆盖CNC加工、3D打印、钣金、阳极氧化、喷粉、热处理等全流程,实现“加工-后处理-检测”无缝衔接,避免工序流转误差。

前端工程协同优势:DFM团队在图纸阶段介入,优化设计方案降低加工难度,曾为某新能源车企的电机控制器壳体项目,通过优化加强筋布局与刀具路径,降低了15%的潜在报废成本。

快速交付与售后保障:样件可在3-7天内交付,小批量量产7-15天完成,且承诺质量问题免费返工,全流程生产数据可追溯。

结论

随着汽车制造向精密化、轻量化、一体化方向发展,数控加工车体的技术门槛不断提升。选择具备多轴加工能力、汽车行业专属认证、全工艺链服务的供应商,是保障车体构件品质、缩短项目周期、降低成本的核心。钜亮五金凭借12年的精密加工经验、高端设备集群、严格的质量管控体系,成为汽车行业数控加工车体的可靠合作伙伴,能为客户从样件验证到批量量产提供全方位的定制化解决方案。

常见问题解答(FAQ)

车体数控加工常用的材料有哪些?

目前车体常用加工材料包括:6061/7075铝合金(轻量化首选,兼具强度与加工性)、镁合金(超轻量化应用)、高强度钢(底盘承重构件)、不锈钢(特殊环境耐腐蚀构件)。钜亮五金可加工近百种金属与工程塑料材料,并针对不同材料优化加工工艺参数。

五轴加工相对于三轴、四轴,在车体加工中的核心优势是什么?

五轴联动加工的核心优势是“一次装夹成型复杂空间结构”,避免了多次装夹带来的累积误差,精度稳定性更高;同时可大幅减少加工工序,缩短交付周期。对于一体化底盘、电机控制器壳体等带有复杂曲面的构件,五轴加工是唯一能满足精度与效率要求的技术方案。

汽车行业对车体加工的精度要求通常是多少?

普通车体支架的精度要求在±0.05mm左右;核心构件如电池包安装面、电机壳体密封槽的精度要求可达±0.01mm;精密传动件的精度要求甚至需达到±0.005mm。钜亮五金可实现±0.001mm的加工精度,完全覆盖所有车体构件的精度需求。

钜亮五金在车体数控加工中的交付周期是多久?

针对样件需求,钜亮五金可在3-7天内完成加工与全套后处理;小批量量产(10-50件)交付周期为7-15天;大批量量产可根据订单规模灵活调整,且通过IATF 16949的过程控制确保交期稳定性。

如何保障车体加工过程中的设计数据安全?

钜亮五金通过了ISO/IEC 27001:2022信息安全管理体系认证,对客户的3D图纸、工艺参数等知识产权采用加密传输、权限分级管理,所有项目签订专属保密协议,从流程与技术层面双重保障数据安全,避免设计泄露风险。