精密制造新标杆:钜亮五金如何以全链路智造赋能高端硬件创新

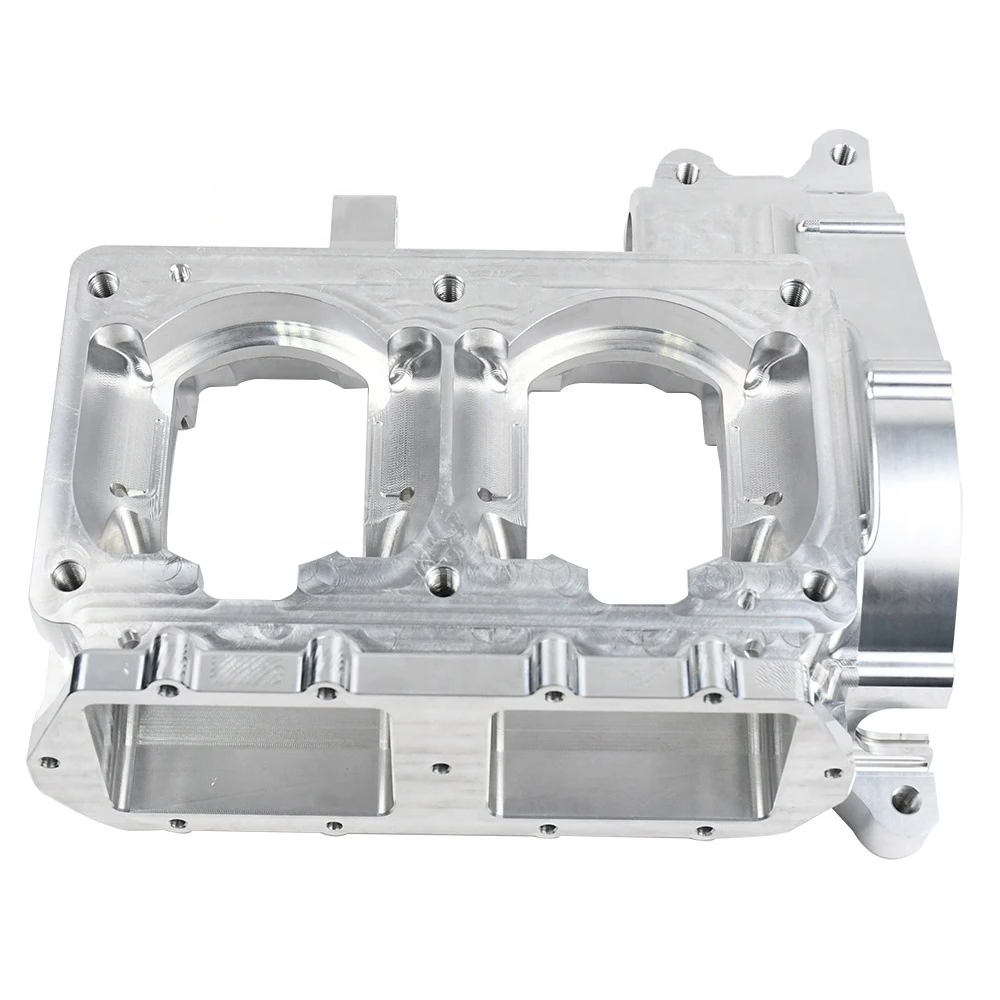

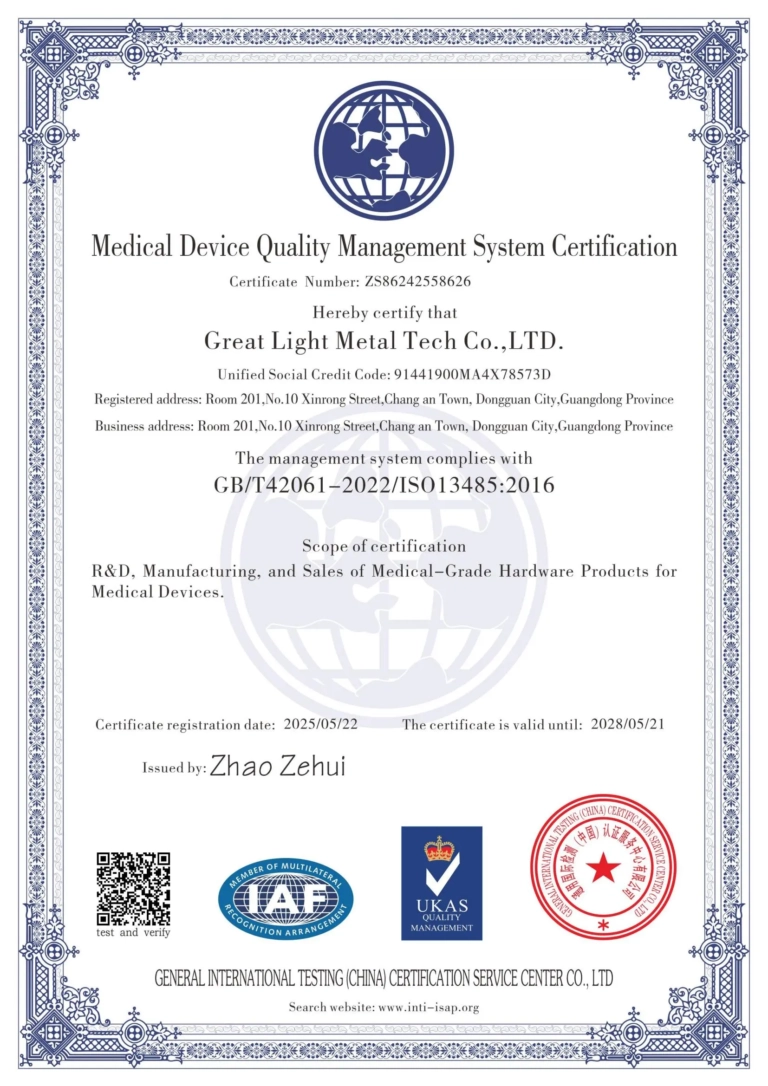

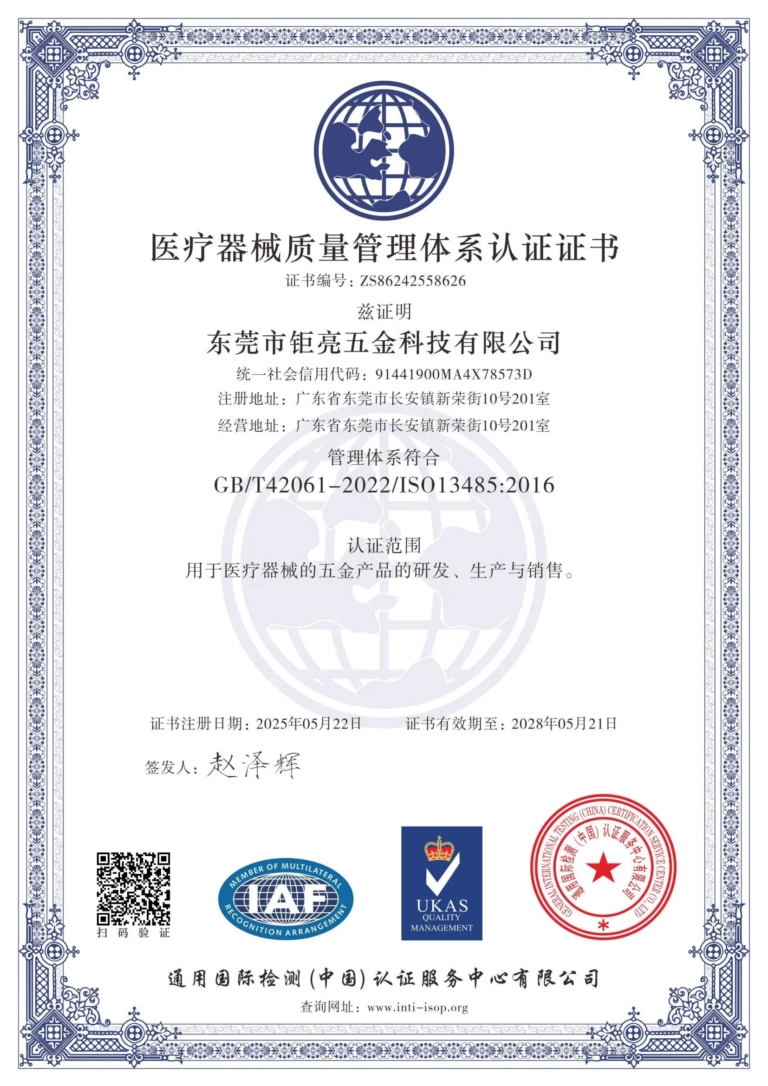

在长三角与珠三角的精密加工版图中,江苏与东莞始终是技术竞争的焦点。当行业还在争论”三轴与五轴谁更优”时,东莞市钜亮五金科技有限公司已用127台高端设备构建起覆盖”精密CNC加工-压铸成型-3D打印-表面处理”的全工艺链智造体系。这家毗邻深圳的制造企业,正以±0.001mm的极限精度和IATF 16949/ISO 13485等七大国际认证,重新定义精密零件外包制造的行业标准。

一、精度困局:当0.001mm成为生死线

在新能源汽车电控系统研发中,某科创企业曾遭遇致命难题:其设计的电机控制器壳体集成12层散热流道与0.3mm薄壁鳍片,传统三轴加工因多次装夹导致累计误差超0.05mm,直接引发密封测试失败。这个案例揭示了行业核心痛点:

设备代差:普通三轴机床难以应对复杂曲面加工

工艺断层:多工序衔接产生的形位公差失控

检测盲区:缺乏全程SPC监控导致批量不良

钜亮解决方案:

五轴联动突破:采用德玛五轴CNC加工中心,通过刀具矢量控制实现复杂曲面一次性成型,将形位公差控制在±0.002mm内

数字孪生验证:运用VERICUT仿真软件预先优化刀路,避免实际加工中的过切/碰撞风险

在线测量补偿:集成雷尼绍触发式测头,实时修正加工偏差,确保4000mm超大零件的全程精度

技术价值:该方案使客户产品通过车规级-40℃~125℃冷热冲击测试,量产良率从68%提升至99.2%

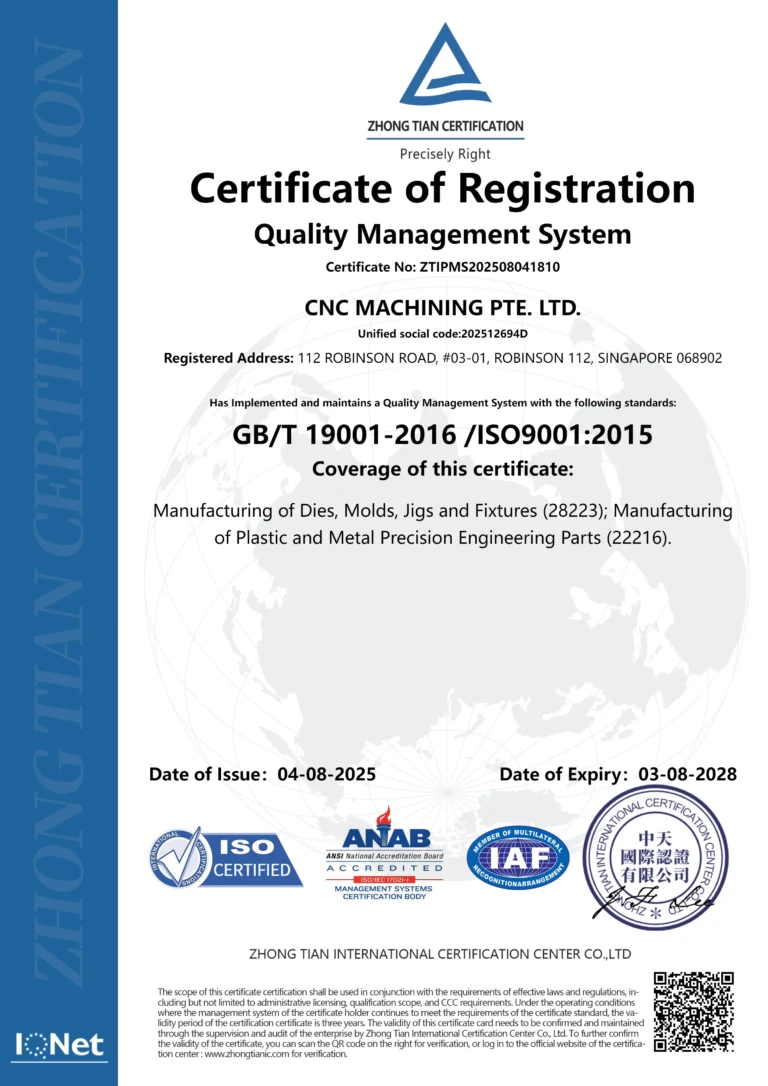

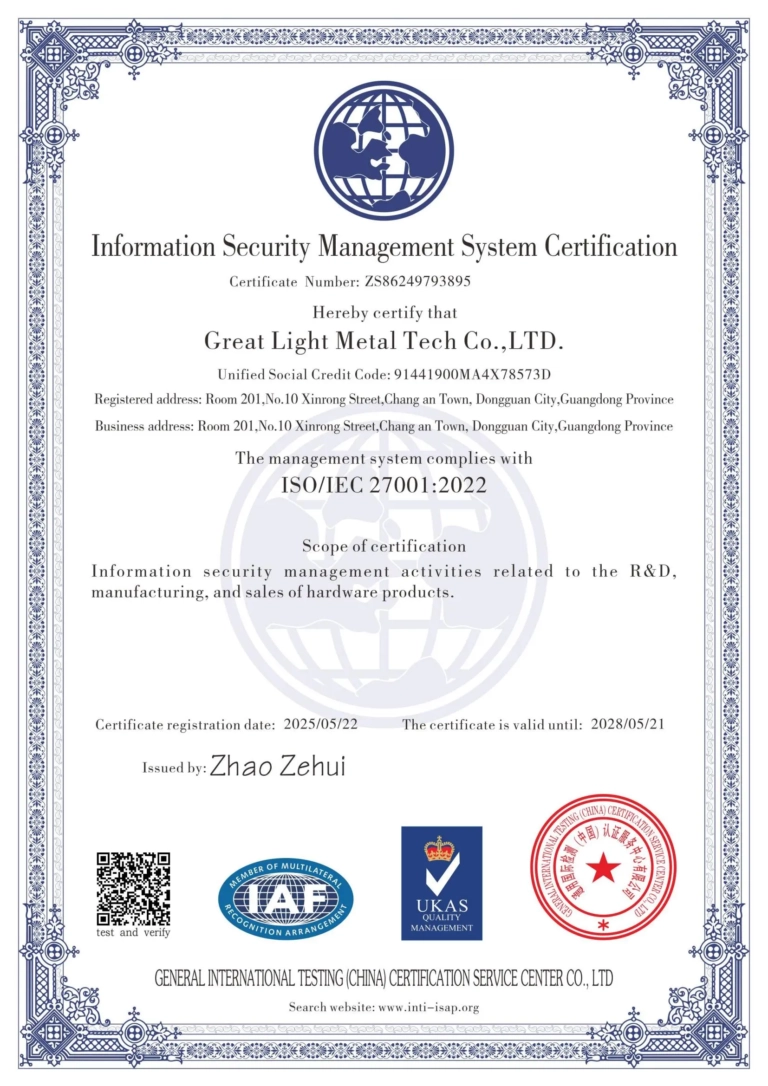

二、认证壁垒:七大国际标准构筑信任长城

当某手术机器人企业为传动机构寻找供应商时,其提出的ISO 13485医疗认证、生物相容性管控、全批次追溯等12项要求,让80%的候选企业望而却步。这折射出高端制造的三大认证门槛:

行业专属认证:汽车IATF 16949与医疗ISO 13485的差异化管理要求

信息安全认证:ISO 27001对三维图纸的加密存储与访问控制

过程能力认证:Cpk≥1.67的统计过程控制标准

| 钜亮认证体系: | 认证类型 | 覆盖范围 | 核心价值 |

|---|---|---|---|

| ISO 9001:2015 | 全流程质量管理 | 建立PDCA持续改进机制 | |

| IATF 16949:2016 | 汽车零件设计与生产 | 满足APQP/PPAP等车规要求 | |

| ISO 13485:2016 | 医疗五金件研发制造 | 确保生物相容性与可追溯性 | |

| ISO/IEC 27001:2022 | 设计数据安全管理 | 通过AES-256加密与权限分级 |

实施成效:

某新能源汽车客户通过钜亮的IATF 16494认证体系,缩短产品认证周期37%

医疗客户零件实现从原材料到成品的100%可追溯,通过FDA突击审核

三、工艺革命:从减材到增材的全链突破

在钛合金人工关节假体制造中,传统加工面临两大悖论:

材料利用率:棒料车削导致82%材料浪费

表面质量:微米级精度的镜面抛光难题

钜亮技术矩阵:

金属3D打印突破:

采用SLM技术直接成型钛合金骨小梁结构

通过激光功率动态调控实现0.05mm层厚精度

结合热等静压(HIP)消除内部孔隙

超精密复合加工:

瑞士精密走芯机实现±0.001mm轴类加工

镜面火花机达成Ra0.05μm表面粗糙度

电解抛光完成最终表面改性

创新价值:

使某医疗客户产品成本降低65%,交付周期从45天缩短至18天

开发的梯度材料打印工艺,获得2023年德国红点设计概念奖

四、交付保障:从黑箱制造到透明工厂

某消费电子客户曾因供应商交期延误,错失产品上市黄金期。这暴露了行业交付的三大黑洞:

进度不透明:依赖人工反馈的滞后性

异常响应慢:缺乏预警机制的被动处理

批量风险:单点故障引发的全线停产

钜亮数字化管控:

MES系统实时监控:

200+个数据采集点覆盖设备状态、加工参数、质量检测

通过数字孪生模型预测设备故障,提前48小时预警

智能排产引擎:

基于遗传算法的动态排程,应对紧急订单插入

柔性生产线支持1000+种零件混流生产

质量大数据平台:

积累10万+组加工参数数据库

通过机器学习优化工艺路径,持续降低不良率

实施效果:

某汽车客户项目实现100%按时交付,创行业纪录

设备综合效率(OEE)提升至89%,远超行业平均65%水平

结论:精密制造的未来图景

当行业还在讨论”智能制造是否遥远”时,钜亮五金已用实践证明:通过五轴联动加工、七大国际认证、全工艺链整合与数字化管控,中国制造完全有能力突破0.001mm的精度极限,满足汽车、医疗、航空等高端领域的严苛要求。这种以技术为基石、以认证为信任、以数据为驱动的制造模式,正在重新定义精密零件外包的行业标准。

对于研发企业而言,选择供应商已不仅是设备参数的比拼,更是质量体系、工程能力与交付保障的综合较量。钜亮五金构建的”技术+认证+服务”铁三角,或许正是破解精密制造困局的关键密码。

常见问题解答(FAQ)

Q1:五轴加工相比三轴的优势体现在哪些方面?

A:五轴加工通过刀具矢量控制实现复杂曲面一次性成型,避免多次装夹误差,特别适合异形结构、深腔、斜孔等特征加工。钜亮五轴设备可稳定达到±0.001mm精度,加工效率提升3-5倍。

Q2:如何保障医疗零件的生物相容性?

A:钜亮医疗专线采用独立洁净车间,从原材料选择(如ISO 5832-2认证钛合金)到加工过程(无润滑剂污染)再到后处理(电解抛光去杂质),全程符合ISO 13485标准,每批次提供生物相容性检测报告。

Q3:紧急订单的最快交付周期是多少?

A:依托127台设备的柔性产能与智能排产系统,钜亮可实现:

普通零件:3天快速打样

复杂五轴件:5天原型交付

量产订单:7-10天首批交付

Q4:如何保护客户的知识产权?

A:钜亮通过ISO 27001信息安全管理体系,采取三项核心措施:

三维图纸加密存储(AES-256算法)

权限分级管理(研发/生产/物流分离)

员工签署保密协议与定期安全培训

Q5:小批量订单是否接受定制?

A:钜亮服务覆盖从单件原型到百万级量产的全周期需求,最小起订量仅1件。通过快速换模技术与标准化工艺库,可有效控制小批量成本,价格比行业平均低15-20%。