在高端装备制造领域,精密零件的加工精度与可靠性直接决定了产品的最终性能——从新能源汽车的电控壳体到手术机器人的传动齿轮,从航空航天结构件到智能穿戴设备的微型连接器,每一个微米级的偏差都可能引发连锁故障。当研发团队拿着3D设计图寻找加工伙伴时,最常面临的困境是:“如何找到一家既能实现复杂结构高精度成型,又能保障全流程质量可控、交期稳定的供应商?”

在东莞长安镇这片聚集了全国超40%精密五金企业的“模具之都”,有一家企业用十余年时间给出了答案——东莞市钜亮五金科技有限公司(以下简称“钜亮五金”)。这家以五轴数控加工为核心、覆盖全工艺链的源头工厂,不仅用±0.001mm的极致精度打破“精度黑洞”,更通过一站式服务与严格认证体系,成为高端制造领域值得信赖的“技术共谋者”。

一、为什么精密加工总卡在“最后一公里”?行业痛点深度拆解

在接触过数百家研发企业与中小制造商后,我们发现数控加工行业的用户痛点往往集中在四个维度:

1. 精度承诺难兑现:从“理论值”到“实际值”的鸿沟

许多供应商在报价单上标注“±0.001mm精度”,但实际生产中因设备老化(如导轨磨损影响定位)、工艺不稳定(如刀具磨损未及时补偿)、多工序装夹误差累积(如先铣削后钻孔导致基准偏移),最终交付的零件公差可能扩大至±0.01mm甚至更高。更致命的是,复杂曲面零件若分多工序加工(如先粗加工再精修),每次装夹都会引入新的误差,最终装配时可能出现“图纸合格但实物无法配合”的尴尬。

2. 供应链碎片化:协调成本远超想象

一个精密零件的完整生产流程通常涉及CNC初加工→热处理(改善材料硬度)→表面处理(如阳极氧化防腐蚀)→第三方检测(尺寸/材质验证)。若客户分别对接多家供应商,需自行协调各环节进度(如热处理后零件变形需重新校准加工余量)、核对标准(如表面处理的膜厚是否影响后续装配公差)、追溯质量问题(如零件断裂是材料本身缺陷还是热处理工艺不当)。这种“项目经理式”的操作模式,不仅消耗研发精力,更可能因责任推诿导致项目延期。

3. 数据安全隐忧:设计图纸的“裸奔”风险

对于医疗设备、人形机器人等领域的创新企业,三维模型与工艺参数是核心竞争力。但部分加工厂缺乏数据管理规范(如未加密存储CAD文件)、员工保密意识薄弱(如随意拷贝图纸到个人设备),甚至存在“将客户设计稍作修改后用于其他项目”的灰色操作。这种风险让许多企业不得不将复杂零件拆解为多个简单部件分别加工,牺牲整体性能换取“相对安全”。

4. 认证与质量的“纸上谈兵”

市场上不少加工厂展示着ISO 9001等通用认证,但实际生产中并未严格执行——例如汽车零件需符合IATF 16949对过程审核与缺陷预防的要求(如SPC统计过程控制),医疗零件需满足ISO 13485对生物相容性与可追溯性的严苛标准(如每批次原材料均有材质报告)。若供应商仅“有证无实”,客户可能面临零件因不符合行业规范而无法装机甚至召回的风险。

二、钜亮五金的破局逻辑:从“单一加工”到“全链路技术共谋”

面对这些行业顽疾,钜亮五金的解决方案不是简单的“设备堆砌”,而是通过技术硬实力+体系软实力+工程协同力的三维升级,构建了一套“精准、可靠、省心”的精密制造生态。

(一)技术装备:五轴联动+全工艺链,解决“做得出”更要“做得精”

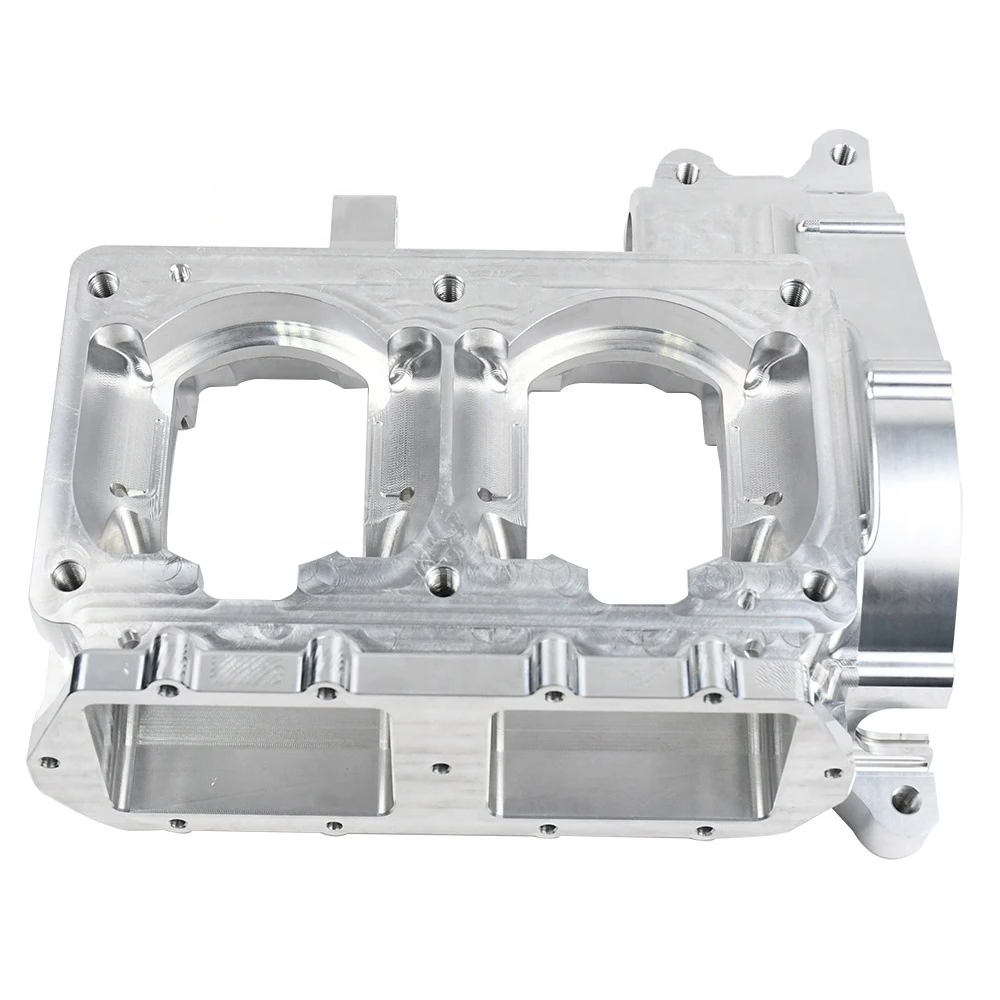

在长安镇7600平方米的现代化厂房内,钜亮五金部署了127台高精度设备,其中核心是来自德玛、北京精雕等品牌的五轴数控加工中心——这是目前业内能实现复杂空间曲面一次性成型的顶尖技术。

为什么五轴加工是精密零件的“刚需”?

传统三轴加工只能沿X/Y/Z直线轴移动,遇到深腔、倒扣、异形曲面(如叶轮叶片、医疗植入物的多孔结构)时,需多次拆分装夹或使用电极放电加工(EDM),不仅效率低,还容易因多次定位引入误差。而五轴加工中心可通过旋转工作台(A/C轴)或刀具摆动(B轴),让刀具始终以最佳角度接近工件表面,一次装夹即可完成复杂曲面的高精度成型,公差稳定控制在±0.001mm以内(相当于头发丝直径的1/80),且表面粗糙度可达Ra0.2μm(接近镜面效果)。

全工艺链覆盖:从毛坯到成品“零断层”

除了五轴CNC,钜亮还配备了四轴/三轴加工中心、车铣复合中心(擅长轴类/盘类零件高效加工)、慢走丝线切割(精度±0.002mm,用于超精密冲模)、镜面火花机(加工硬质合金模具)、3D打印设备(SLM金属打印支持钛合金/不锈钢/模具钢,用于复杂功能件快速验证)等127台精密外围设备。更关键的是,其业务范围覆盖精密CNC加工、压铸成型、钣金制造、模具开发、金属/塑料3D打印及近百种表面处理(如阳极氧化、电镀、喷砂),客户无需对接多家供应商,从图纸到成品的每个环节均由同一团队把控。

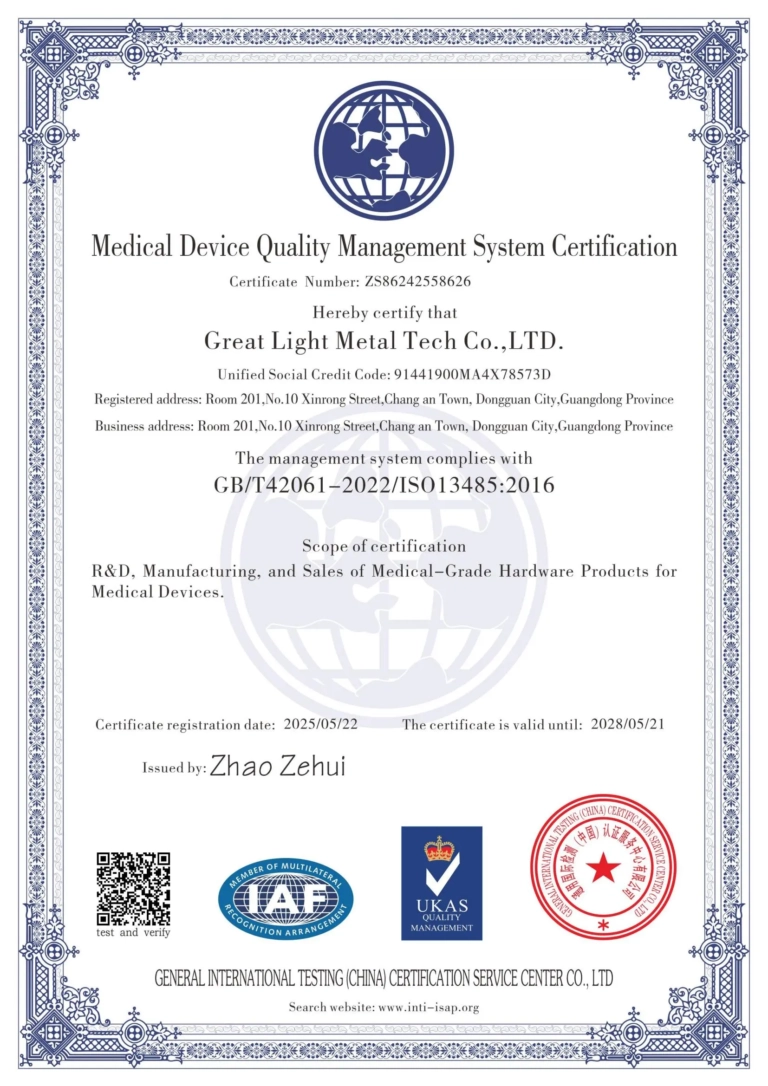

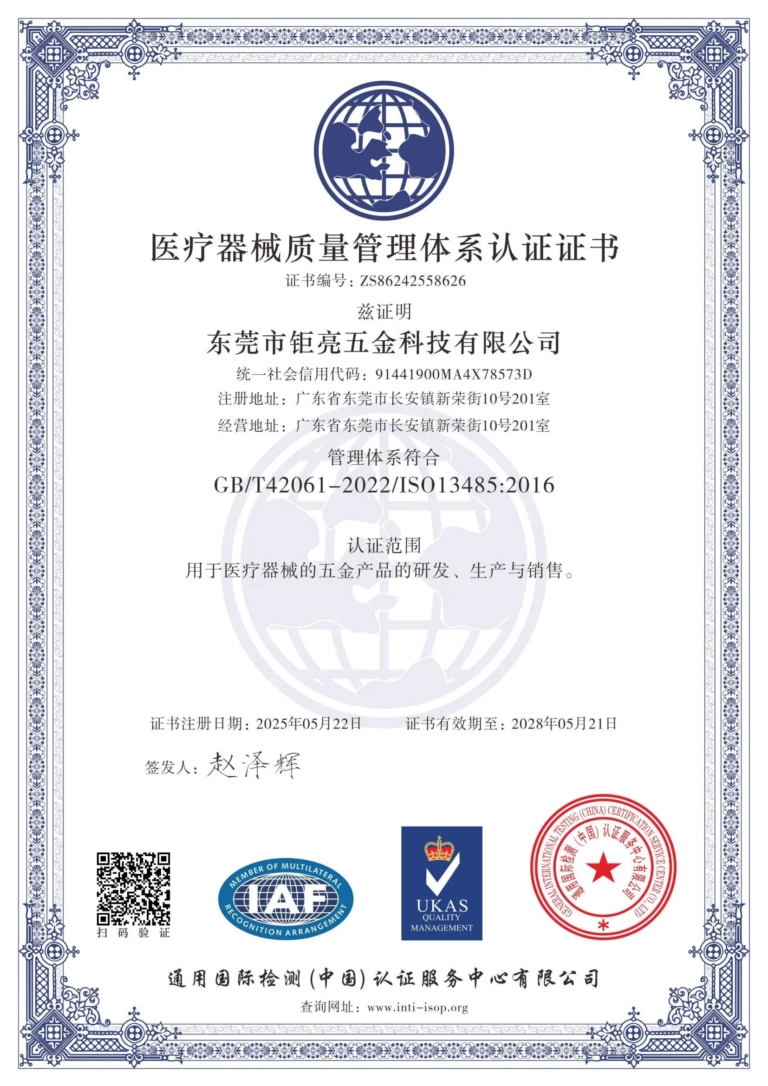

(二)质量体系:四大国际认证,定义“高端制造入场券”

钜亮五金深知,高端客户(如汽车Tier1供应商、医疗设备商)对供应商的筛选绝非只看设备,更关注“能不能稳定做出符合行业规范的产品”。为此,其建立了“金字塔式”认证体系:

| 认证类型 | 适用领域 | 钜亮的优势体现 |

|---|---|---|

| ISO 9001:2015 | 通用质量管理 | 全员参与、全程可控的标准化流程,确保每件零件的质量可追溯(如原材料批次记录、加工参数存档)。 |

| IATF 16949:2016 | 汽车行业(新能源/发动机) | 满足车企对“零缺陷”的严苛要求,涵盖DFM(可制造性分析)、SPC(统计过程控制)、PPAP(生产件批准程序),尤其擅长电控壳体、传动齿轮等关键部件。 |

| ISO 13485:2016 | 医疗器械(植入物/手术器械) | 强调生物相容性(如钛合金零件的细胞毒性检测)、全流程可追溯(每批次原材料均有材质证书)、洁净生产(独立车间防污染)。 |

| ISO/IEC 27001:2022 | 知识产权敏感项目 | 银行级数据安全管理(加密存储CAD文件、限制员工访问权限、签订保密协议),解决客户对设计泄露的担忧。 |

(三)工程协同:从“按图加工”到“前置优化”,降低客户试错成本

钜亮的技术团队在接到订单后,不会直接开机床,而是先与客户进行DFM(可制造性分析)——通过分析零件结构(如壁厚是否均匀避免缩松)、材料特性(如钛合金加工需低转速高进给)、公差要求(如±0.001mm是否必要),提出优化建议。例如:

某新能源汽车客户的电机控制器壳体原设计包含多层薄壁散热鳍片(厚度仅0.8mm),钜亮团队建议增加局部加强筋并调整鳍片间距,在保证散热性能的同时,将加工变形率从12%降至3%,最终装配合格率提升至99.2%;

某手术机器人企业的微型传动齿轮(模数0.3,齿数28)要求±0.005mm精度,团队通过选用瑞士精密走芯机+定制涂层刀具,并优化切削参数(如进给速度从1500mm/min降至800mm/min),将单件加工时间缩短30%的同时,表面粗糙度达到Ra0.1μm(接近镜面)。

三、真实案例:当精密加工遇上“行业天花板”

案例1:新能源汽车电控壳体——攻克复杂流道与量产一致性

客户需求:某科创企业的新一代电机控制器壳体需集成多层散热流道(厚度1.2mm,间距0.5mm)与精密安装接口(位置度±0.02mm),外部布满不规则散热鳍片(高度5mm,间距2mm),需满足IATF 16949质量体系与严格的量产一致性要求。

钜亮方案:

前端协同:技术团队在图纸阶段介入,建议将深腔流道改为阶梯式结构(降低加工难度),并优化散热鳍片布局(减少薄壁区域占比);

五轴加工:采用德玛五轴CNC对复杂曲面壳体一次性成型,通过实时监测刀具磨损(每20分钟自动补偿进给量),确保内部流道光洁度(Ra0.4μm)与尺寸精度(±0.003mm);

全流程管控:启用IATF 16949标准的生产控制计划,对关键尺寸(如安装孔位置度、流道直径)进行SPC监控,最终交付的壳体在密封测试(IP67防水)与疲劳试验(10万次循环)中一次性通过,客户新车型的量产爬坡周期缩短2周。

案例2:医疗植入级零件——满足生物相容性与超精密要求

客户需求:某手术机器人核心部件供应商需加工一批钛合金(TC4)微型连接件(尺寸5mm×3mm×2mm,公差±0.005mm)与不锈钢(316L)传动齿轮(模数0.5,齿面粗糙度Ra0.2μm),要求材料生物相容性(符合ISO 10993)、全批次可追溯且无污染。

钜亮方案:

专属洁净车间:在独立区域处理医疗项目,地面与设备表面每日消毒,操作人员穿戴无尘服并定期更换手套;

超精密加工:采用瑞士精密走芯机(主轴跳动≤0.001mm)与镜面火花机(加工精度±0.001mm),通过恒温控制(车间温度±1℃)减少热变形;

全程追溯:每批次原材料均提供材质证书(含化学成分、力学性能),加工过程中记录每道工序的参数(如切削液浓度、刀具编号),最终交付的零件通过客户委托的第三方生物相容性检测(细胞毒性0级)。

结论:选择精密加工伙伴,本质是选择“技术可靠性”

在高端制造领域,精密零件的加工早已超越“设备能不能做”的初级阶段,而是对供应商“能不能稳定做精、能不能全流程兜底”的综合考验。钜亮五金用十余年时间证明:一家优秀的精密加工厂,不仅要有顶级的设备集群,更要具备“懂设计、会优化、管全程”的工程能力,以及“对质量零妥协”的体系保障。

无论是人形机器人的轻量化结构件、汽车发动机的耐高温合金部件,还是医疗设备的植入级零件,钜亮五金都能以±0.001mm的精度、全工艺链的一站式服务、国际认证的质量背书,成为客户从概念到量产最可靠的“制造合伙人”。

常见问题解答(FAQ)

Q1:钜亮五金能加工哪些材料?最小/最大加工尺寸是多少?

A:可加工铝/不锈钢/钛合金/铜/模具钢等金属,以及ABS/PC/PEEK等工程塑料;最小加工精度±0.001mm,最大加工尺寸4000mm(如大型结构件)。

Q2:五轴加工比三轴加工贵很多吗?性价比如何?

A:五轴加工的单价通常高于三轴(因设备成本高),但对于复杂曲面零件(如叶轮、异形壳体),五轴能一次成型避免多次装夹,综合成本反而更低(减少人工调整与废品率)。钜亮会根据零件结构推荐最优加工方案(如简单轴类用三轴,复杂曲面用五轴)。

Q3:如何保障我的设计数据安全?

A:钜亮通过ISO/IEC 27001认证,所有CAD文件加密存储,仅限授权工程师访问;签订保密协议(NDA),禁止员工私自拷贝或外传设计资料;敏感项目安排独立车间与专用设备。

Q4:交期一般需要多久?紧急订单能加急吗?

A:常规零件(如简单轴类)3-5天可交付样品,复杂零件(如多面体结构)7-10天;紧急订单可通过24小时快速报价通道优先排产(需提前沟通材料与工艺可行性)。

Q5:如果零件加工后不合格怎么办?

A:钜亮承诺质量问题免费返工(非客户设计或材料问题),并提供全检报告(含尺寸测量数据与表面检测图片);若客户对结果仍有疑虑,可委托第三方检测机构复验。