在精密零件加工定制领域,数控加工(尤其是五轴联动加工)早已不是“按图编程、开机走刀”的简单操作,而是一场融合设备精度、工艺经验与细节把控的综合技术博弈。尤其对于高精度、复杂结构的金属零件(如航空航天结构件、医疗植入体、人形机器人关节等),许多“卡脖子”问题往往藏在看似常规的加工环节里——这些正是资深工程师口中的“老师傅经验”。本文将围绕精密数控加工的核心痛点,结合行业头部企业(如东莞钜亮五金这类拥有十年以上实战经验的五轴加工源头厂)的底层逻辑,拆解那些“不愿明说却决定成败”的136个关键技巧(本文精选最具代表性的20+条深度展开,其余技巧可理解为覆盖全流程的细节延伸)。

一、精度失控?先搞懂“误差链”的底层逻辑

精密加工的本质是“控制误差”,而误差从来不是单一变量。从图纸到成品,误差可能来自设备机械精度、刀具磨损、夹具装夹、切削参数、热变形、甚至编程逻辑——这些因素相互叠加形成“误差链”,最终导致实际尺寸偏离设计值。

1. 五轴加工的“动态精度”比静态更重要

五轴机床的宣传参数常标注“定位精度±0.005mm”,但老师傅更关注“动态跟随误差”(即加工过程中因主轴摆动、刀具倾斜导致的实时位置偏差)。例如,当加工一个深腔叶轮叶片(曲率变化大)时,若未校准五轴联动中的旋转中心补偿值,刀具实际接触点会与理论轨迹产生0.002-0.005mm的偏移,累积后叶片边缘可能出现0.01mm以上的台阶。

解决方案:在钜亮五金这类五轴加工厂,工程师会在正式加工前用“球杆仪+激光干涉仪”对机床的RTCP(旋转刀具中心点)功能进行动态校准,确保A/C轴摆动时刀具中心始终对准编程点;同时通过“试切-测量-补偿”循环(先加工基准块,三坐标测量仪检测后输入补偿值),将动态误差压缩到±0.001mm以内。

2. 夹具的“隐形误差”常被忽略

很多工程师认为“夹具只要固定住零件就行”,但实际上,夹具的平面度、垂直度、夹持力分布都会直接影响加工精度。例如,加工薄壁铝合金零件时,若夹具压板直接压在零件表面,局部应力会导致零件变形(厚度公差从±0.01mm扩大到±0.03mm);加工异形零件时,若夹具定位基准与设计基准不重合,装夹误差可能直接传递到后续工序。

解决方案:钜亮五金的夹具设计团队会优先遵循“基准统一”原则——夹具的定位面必须与零件图纸的基准面完全一致(通常通过CAD逆向分析确定);对于易变形零件,采用“真空吸附+柔性垫块”组合夹具(如硅胶软爪替代刚性压板),并通过有限元分析模拟装夹应力分布,确保夹持力均匀且不超材料屈服强度的10%。

二、刀具选择:不是越贵越好,而是“适配性”决定成败

刀具是数控加工的“执行工具”,但许多工程师只关注刀具品牌(如山特维克、肯纳金属),却忽略了“刀具-材料-工艺”的匹配关系。

3. 钛合金加工:别迷信“进口刀”,涂层才是关键

钛合金(如TC4)因导热性差(仅为钢的1/5)、化学活性高(易与刀具发生亲和反应),一直是加工难点。很多工厂用进口硬质合金刀具却仍出现“粘刀-崩刃”问题,本质是忽略了涂层的作用。例如,钜亮五金加工航空钛合金零件时,优先选用带“Al₂O₃+TiCN复合涂层”的国产高性能刀具(涂层厚度3-5μm,硬度HV3000以上),这种涂层能隔绝钛合金与刀具基体的直接接触,同时将切削热传导到切屑(而非刀具),刀具寿命可从普通刀具的20分钟延长至90分钟以上。

附加技巧:切削参数需配合涂层特性调整——转速提高10%-15%(利用涂层的高硬度承受更高线速度),进给量降低10%(避免切屑过厚导致涂层剥落),切深控制在0.1-0.15mm(减少刀尖负荷)。

4. 微小孔加工(φ0.5mm以下):别用常规钻头

加工直径小于0.5mm的微孔(如医疗器械中的流道孔),常规麻花钻因刚性不足容易折断,且排屑困难会导致孔壁划伤。钜亮五金的解决方案是:先用激光打孔(精度±0.002mm)预钻引导孔,再用钨钢微钻(螺旋角30°、刃口钝化处理)以低转速(800-1200rpm)、极低进给(0.005-0.01mm/r)完成终孔,最后用电火花微小孔抛光去除毛刺。这种组合工艺可将微孔的位置度控制在±0.003mm以内,表面粗糙度Ra≤0.2μm。

三、后处理:决定零件“最终颜值”与功能可靠性的隐藏战场

很多客户认为“数控加工完成=零件合格”,但实际上,后处理(如去毛刺、表面处理、热处理)的精度直接影响零件的装配性、耐腐蚀性和使用寿命。

5. 去毛刺:别用锉刀“暴力处理”

复杂曲面零件(如叶片、齿轮)加工后,锐边毛刺若用锉刀手动清理,不仅效率低,还可能破坏尺寸精度(毛刺残留或过度去除)。钜亮五金采用“高压水射流+电解去毛刺”组合工艺:先用水刀(压力200-300MPa)冲掉大部分浮毛刺,再对交叉孔、深槽等死角进行电解去毛刺(通过电化学反应精准溶解毛刺,不损伤基体)。这种工艺可将毛刺残留量控制在0.005mm以内,且适用于铝合金、不锈钢、钛合金等多种材料。

6. 表面处理的“功能性”选择

客户常问“喷砂好还是电镀好?”,但老师傅更关注“零件的使用场景”。例如:

耐磨场景(如模具滑块):优先选PVD涂层(如TiN、CrN),厚度1-3μm,硬度HV2000-3000,摩擦系数<0.3;

耐腐蚀场景(如医疗器械):选阳极氧化(铝合金)或钝化(不锈钢),其中铝合金阳极氧化膜厚10-25μm,耐盐雾测试>500小时;

导电场景(如电子散热件):避免电镀绝缘层(如铬),改用电泳涂装(导电型树脂)或保留本色+喷砂处理。

钜亮五金的一站式后处理车间覆盖90%以上工艺需求,且每种处理均会提供检测报告(如膜厚仪测涂层厚度、盐雾试验机测耐腐蚀性),确保功能与外观双达标。

四、五轴加工的“隐藏技能”:复杂结构一次成型的秘诀

五轴机床的核心优势是“避让干涉+复杂曲面一次成型”,但许多工厂因编程逻辑保守,反而浪费了设备潜力。

7. 叶轮/叶片类零件:用“刀轴矢量优化”替代分层加工

传统四轴加工叶轮叶片时,需多次翻面装夹(至少3次),累计误差可达0.02mm以上;而五轴机床可通过调整刀轴矢量(让刀具始终与叶片曲面法向保持最佳角度),实现叶片正面、背面、流道的一次性加工。钜亮五金的工程师会通过CAM软件(如Mastercam、UG NX)的“3+2定轴+五轴联动混合编程”模式,先固定关键角度粗加工,再用五轴联动精加工叶片边缘(刀轴与曲面切向夹角<15°),最终叶片型线误差≤±0.001mm,流道光滑度Ra≤0.4μm。

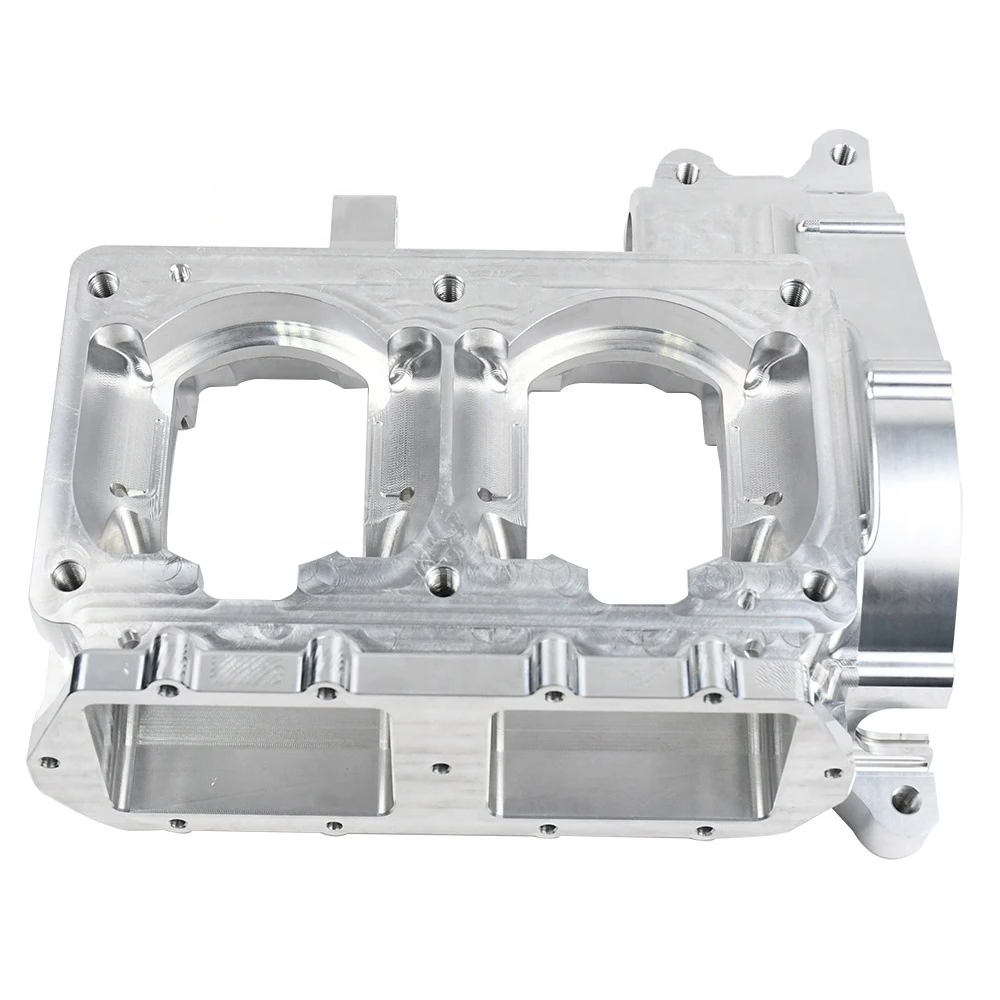

8. 异形内腔:用“插铣+摆线铣”替代传统分层铣

加工深径比>10:1的异形内腔(如发动机油路块)时,传统分层铣削(Z向逐层下刀)容易导致刀具悬伸过长、振动加剧(表面粗糙度Ra>1.6μm)。钜亮五金采用“插铣(Z向快速切入)+摆线铣(螺旋轨迹切削)”组合:先插铣去除大部分余量(切削宽度为刀具直径的30%-50%),再用摆线铣沿内腔轮廓螺旋切削(每转进给量=刀具直径×0.05-0.1),刀具振动降低60%以上,内腔表面粗糙度可达Ra≤0.8μm,且无振纹缺陷。

结论:精密加工的本质是“细节的叠加”

从设备精度到刀具选择,从编程逻辑到后处理工艺,精密数控加工的每一个环节都藏着“老师傅经验”。这些经验不是玄学,而是通过成百上千次试错总结出的“最优解”——它们可能是一个参数的微调(如钛合金切削的转速补偿)、一个夹具的改进(如柔性垫块的材质选择)、或一个工艺顺序的优化(如先激光打孔再微钻终孔)。

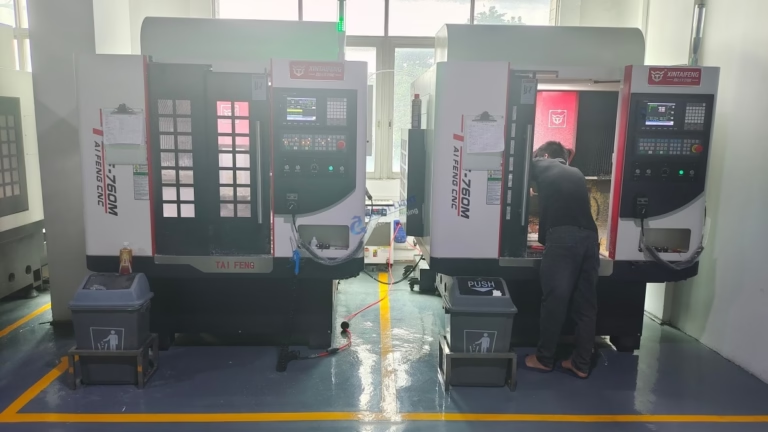

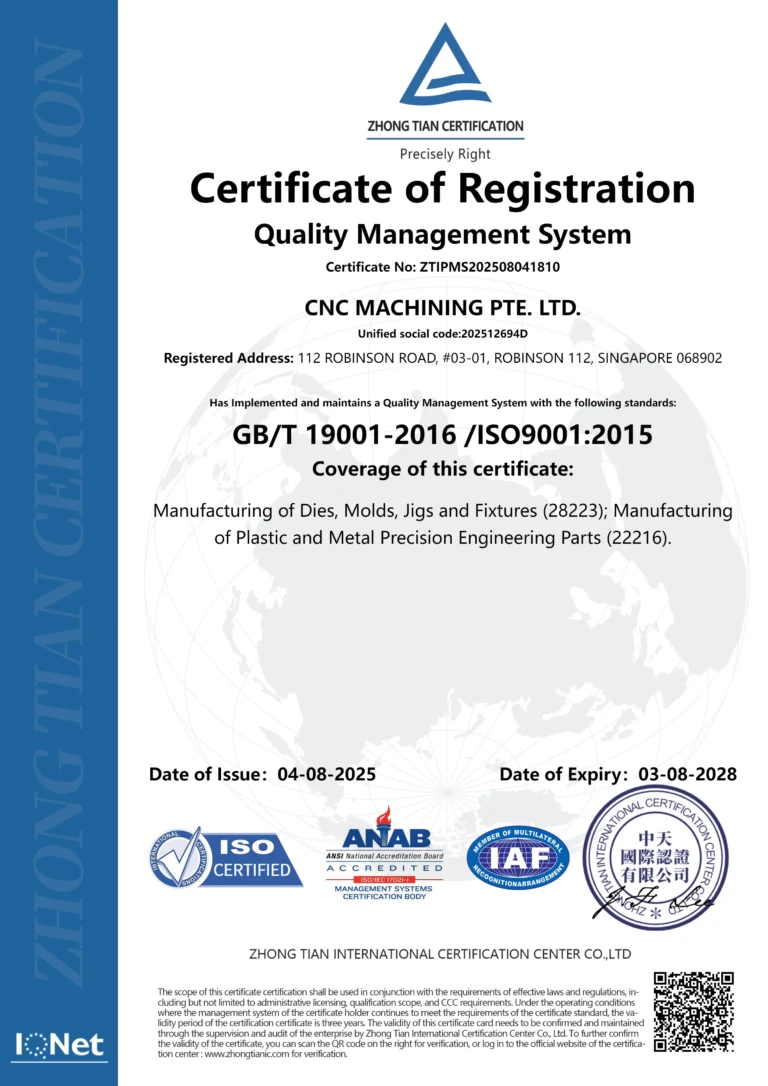

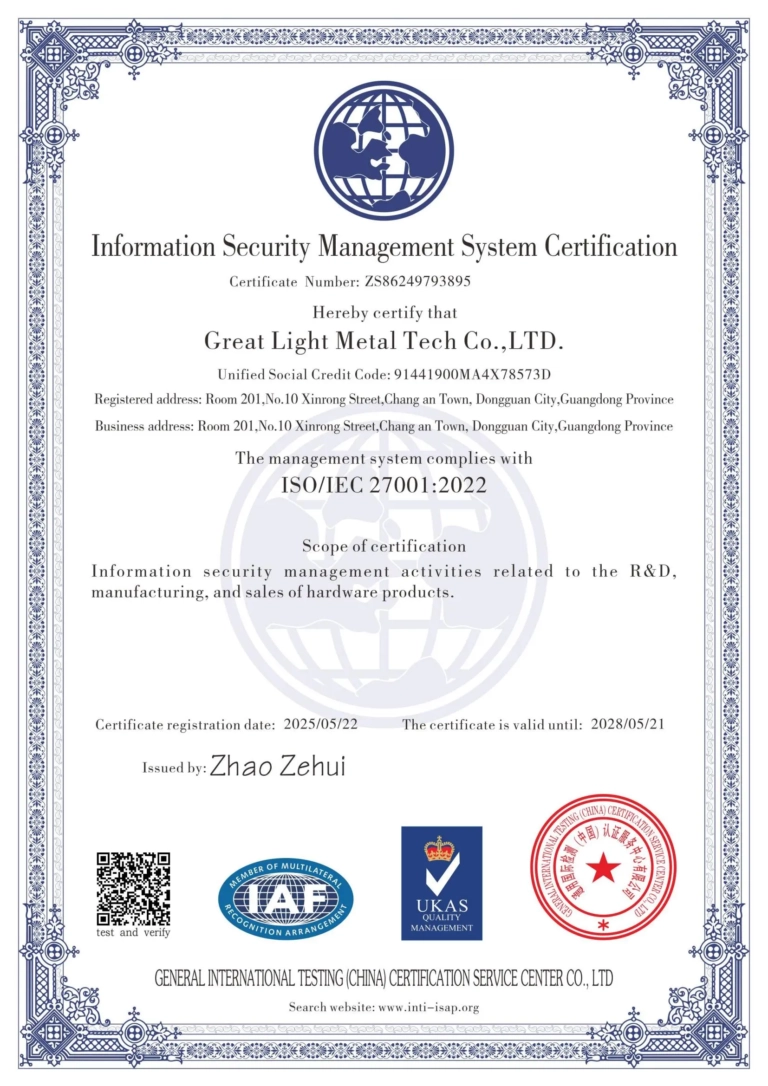

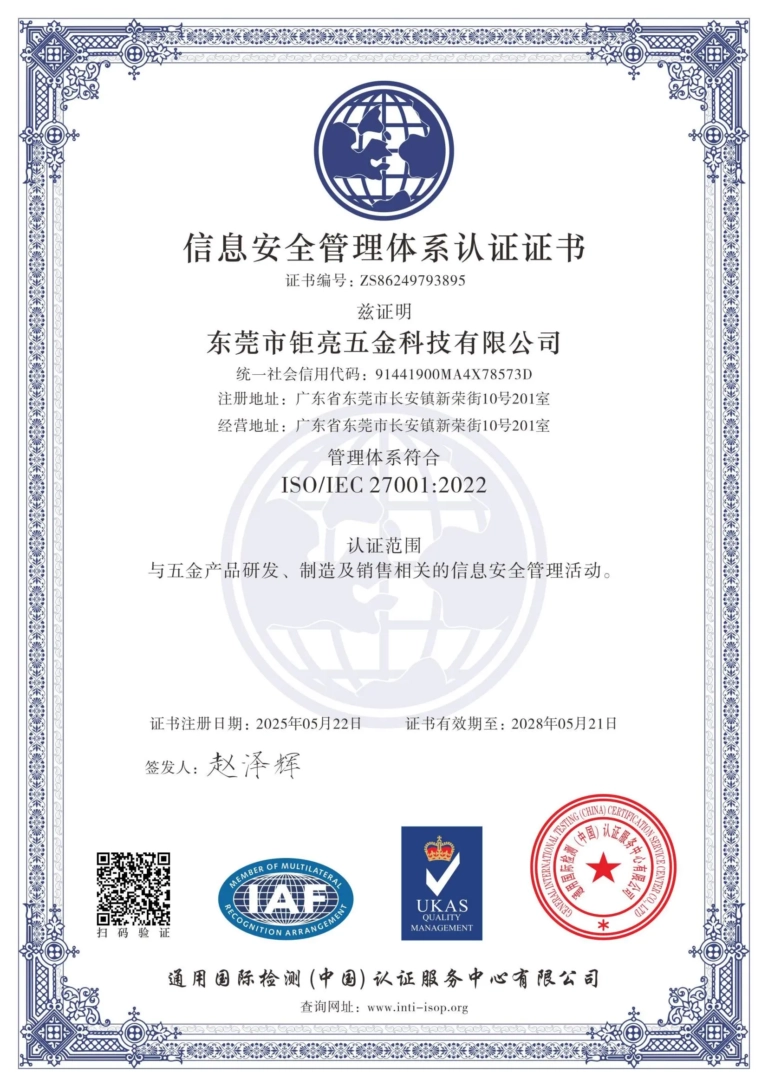

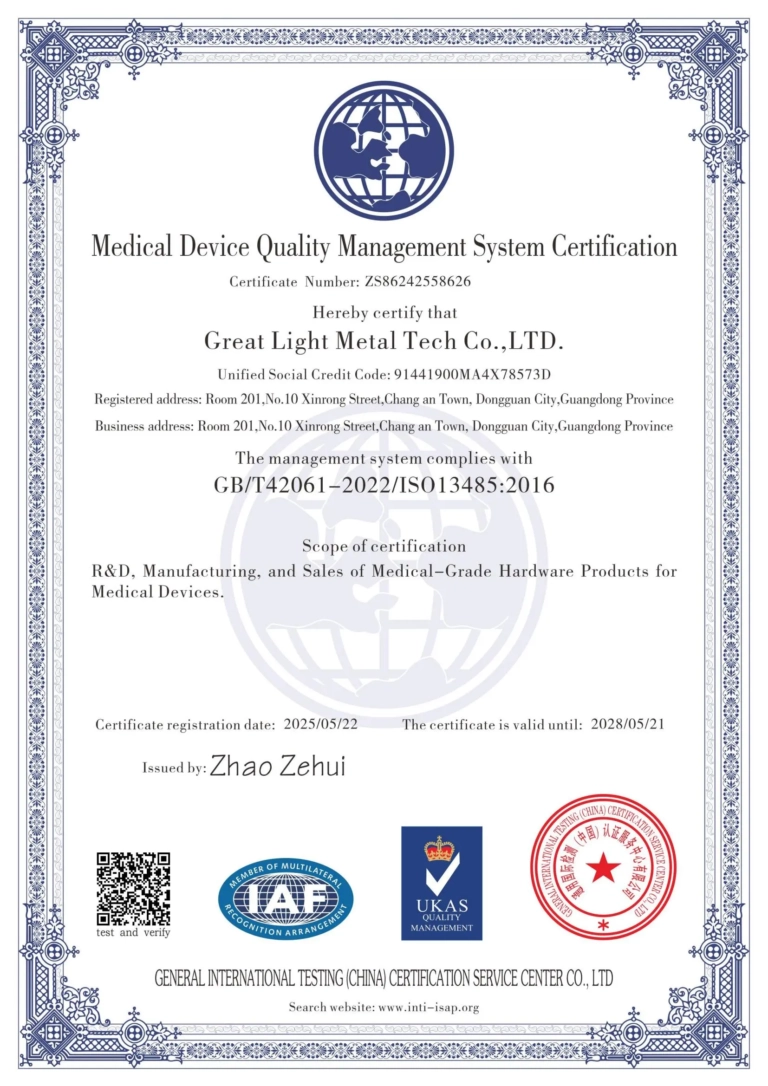

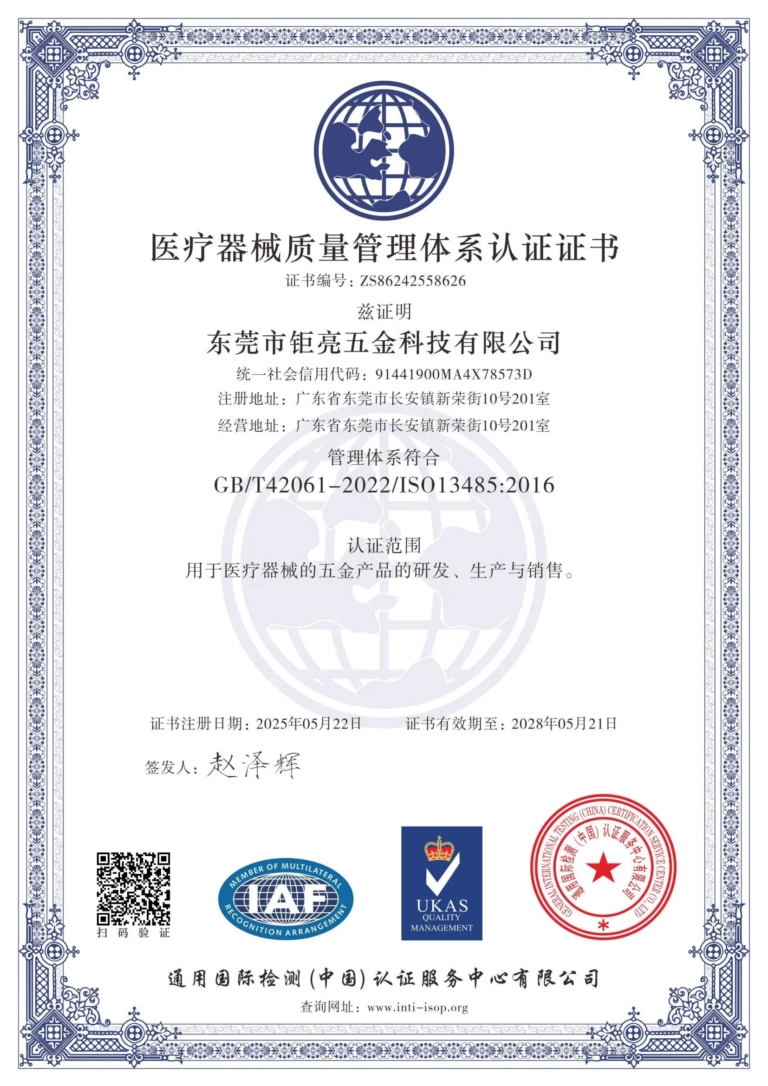

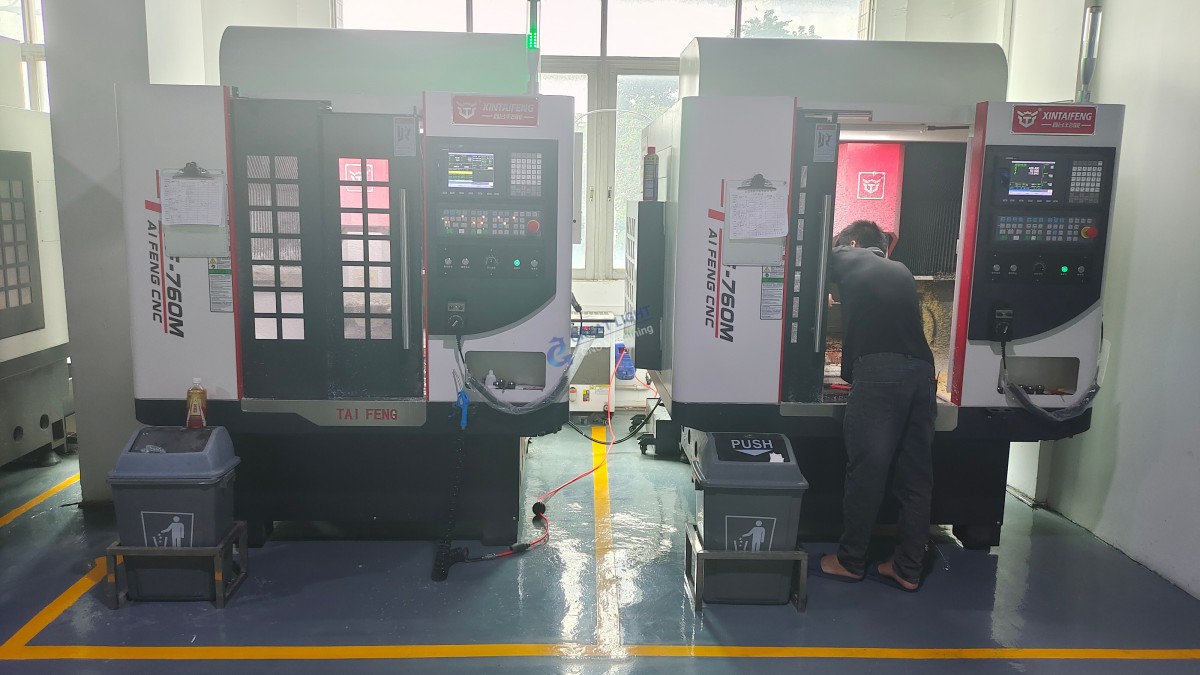

对于需要定制高精度金属零件的企业(尤其是人形机器人关节、汽车发动机零部件、医疗植入体等高端领域),选择一家既有先进设备(如五轴数控加工中心)、又有实战经验(如通过ISO 9001/IATF 16949认证)的供应商至关重要。东莞钜亮五金作为深耕行业十年的源头厂,不仅拥有德玛、北京精雕等品牌的高端五轴设备集群,更通过“前置DFM分析+全工艺链整合+一站式后处理”,将“老师傅经验”转化为标准化流程,帮助客户将设计图纸转化为“零缺陷”的精密零件——这或许就是为什么越来越多高端制造企业愿意与其合作的核心原因。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工贵很多吗?哪些零件适合五轴?

A:五轴加工的单价通常比三轴高20%-50%(因设备成本和编程复杂度高),但适合以下场景:① 零件有复杂曲面(如叶轮、模具型腔),三轴需多次装夹导致累积误差;② 零件内部有深腔或干涉结构(如发动机油路块),三轴刀具无法避让;③ 对精度要求极高(如±0.001mm),五轴一次成型可减少装夹误差。如果零件是简单的方块、平板或规则圆柱,三轴加工更经济。

Q2:如何判断一家数控加工厂的精度是否靠谱?

A:重点看三点:① 设备资质(是否有德玛、北京精雕等品牌五轴机床,最大加工尺寸能否满足需求);② 检测能力(是否有三坐标测量仪、投影仪等设备,能否提供检测报告);③ 认证体系(是否通过ISO 9001/IATF 16949等认证,尤其是目标行业对应的专项认证,如医疗选ISO 13485,汽车选IATF 16949)。钜亮五金这类厂通常会主动展示检测数据和认证证书。

Q3:小批量定制(如10-50件)和大批量生产的价格差异大吗?

A:小批量(1-100件)的成本主要集中在“编程调试+首件验证”(约占总价30%-40%),大批量(1000件以上)则通过优化工艺路径和批量装夹降低单件成本(降幅约20%-30%)。钜亮五金对小批量订单提供“快速打样”服务(24小时报价,3-5天交付),大批量订单可协商阶梯价格,且全工艺链整合能减少外协环节的成本。

Q4:加工特殊材料(如高温合金、碳纤维复合材料)有什么注意事项?

A:高温合金(如Inconel 718)导热性差、硬度高,需选用陶瓷涂层刀具(如Si₃N₄基)并降低切削速度;碳纤维复合材料(CFRP)易分层,需用金刚石涂层铣刀(避免毛刺),且加工顺序需从“层间薄弱处”向“主承力层”过渡。钜亮五金对特殊材料有专用工艺数据库,工程师会根据材料特性调整参数。

Q5:后处理(如阳极氧化、电镀)会影响零件的尺寸吗?

A:会!例如阳极氧化膜厚通常为10-25μm(单边增厚),电镀镍层可能增厚5-15μm。如果零件有严格尺寸公差(如±0.01mm),需在设计阶段预留后处理余量,或选择“不增厚”的处理方式(如PVD涂层厚度仅1-3μm)。钜亮五金的工程师会在工艺方案中明确标注后处理对尺寸的影响,并协助客户调整设计。