在精密零件加工与定制领域,时间就是竞争力。从产品研发迭代到市场投放,再到供应链的稳定响应,CNC加工环节的周期长短,往往是决定项目成败的关键瓶颈之一。无论是应对紧急的原型打样需求,还是优化批量生产的节拍,客户最常向我们提出的问题之一便是:如何加快CNC加工速度?

提升CNC加工速度并非简单地让机床“跑得更快”,那将不可避免地牺牲精度、表面质量乃至刀具与设备寿命。真正的“加速”,是一个系统工程,它贯穿于从设计评估、工艺规划、生产执行到协同管理的全过程。作为一名资深的制造工程师,我将从技术与管理双重视角,为您深入剖析系统化提升CNC加工效率的可行路径。

加工前:始于设计的“预防性”加速

超过50%的加工效率潜力,在零件离开设计软件之前就已经被决定了。优化设计以适配制造工艺,是实现加速的第一步,也是最关键的一步。

1. 深度实施面向制造的设计 (DFM)

简化几何特征:评估每一个圆角、倒角、凹槽和曲面。非必要的复杂特征会显著增加编程难度、加工路径和换刀次数。例如,能用标准铣刀加工的内圆角,就避免使用非标刀具;能在一次装夹中完成的面,尽量避免多面加工。

优化壁厚与深宽比:过薄的壁或过深的腔体容易在加工中产生振动和变形,迫使降低切削参数,并可能需要多次换用长径比更大的刀具,效率低下。在设计阶段与工程师沟通,确保结构既满足功能又具备良好的工艺性。

统一特征尺寸:尽可能将孔径、螺纹尺寸、槽宽等标准化。这可以减少加工中所需的刀具种类,从而大幅减少换刀时间(这是非加工时间的主要组成部分之一)。

2. 先进的CAM编程策略

高效的刀具路径规划:现代CAM软件提供了丰富的策略。例如:

动态铣削/摆线铣削:通过保持刀具负荷恒定,允许使用更高的进给率切除大量材料,尤其适用于型腔粗加工,可比传统路径提升数倍效率。

高速切削 (HSC) 策略:采用更小的步距、更高的转速和进给,实现平稳、轻快的切削,在保证表面质量的同时提升整体材料去除率。

优化进退刀:采用圆弧或切线进退刀,避免直接在工件表面垂直下刀造成的冲击和刀痕,允许更平滑、更快速的运动。

仿真与验证:在虚拟环境中彻底验证刀路,避免因碰撞、过切或欠切而在机床上进行耗时的调试和返工。

3. 材料与毛坯的理性选择

选择易加工材料:在满足性能要求的前提下,优先考虑切削加工性更好的材料。例如,6061铝合金的加工速度远高于不锈钢或钛合金。

使用近净成形毛坯:对于复杂零件,考虑采用铸造、锻造或3D打印获得的近净形毛坯。这可以将大量的粗加工时间转移至前道工序,CNC仅需进行精加工,极大缩短机加工周期。

4. 工装夹具的智能化设计

模块化与快换夹具:投资于模块化的夹具系统(如零点定位系统),可以实现工件在数秒内完成定位和锁紧,将更换工件的辅助时间从几十分钟缩短至几分钟。

多工件并行加工:设计能够一次装夹多个相同或不同工件的夹具,充分利用机床工作台空间和主轴的有效加工时间。

加工中:工艺与执行的“精细化”加速

当设计优化到位后,车间层面的工艺执行就成为提速的主战场。

1. 切削参数的科学优化

基于数据的参数库:建立企业自身的切削参数数据库,根据材料、刀具品牌和型号、机床性能进行精细分类。避免依赖刀具商提供的保守通用参数。

关注金属去除率 (MRR):将优化目标从单纯的“高转速”或“快进给”,转向追求单位时间内最大的金属去除率。这需要平衡切削深度、宽度和进给。

利用机床潜能:现代高端数控机床(如多轴联动中心)的主轴功率、扭矩和加速度能力远超普通设备。确保您的编程参数能够充分释放这些硬件的潜力。

2. 刀具技术的全面应用

选用高性能刀具:采用带有特殊涂层(如AlTiN, TiSiN)、更耐磨基体的现代刀具。虽然单价较高,但其允许的切削参数更高、寿命更长,综合成本效益和效率反而更优。

推行标准化与预调:在机外使用对刀仪预先测量并设置好刀具长度和半径补偿。这样,换上新刀后无需在机床上进行试切对刀,可直接投入生产。

合理的刀具寿命管理:通过监控切削时间或机床负载,预测性更换刀具,避免因刀具意外磨损或破损导致工件报废和停机。

3. 发挥多轴加工的核心优势

对于复杂零件,五轴CNC加工是实现加速的“降维打击”工具。

减少装夹次数:通过一次装夹完成多个面的加工,彻底消除了重复定位误差和多次装夹带来的时间浪费。

优化刀具姿态:使刀具始终处于最佳切削角度,可以使用更短的、刚性更好的刀具,从而允许更高的切削参数,并改善表面质量。

连续流畅加工:对复杂曲面进行连续的五轴联动加工,避免三轴加工中频繁的抬刀、定位和分层切削。

加工后:并行与集成的“系统性”加速

加工中心的运行时间只是整个交付周期的一部分。压缩其他环节的时间同样至关重要。

1. 前后工序的并行处理

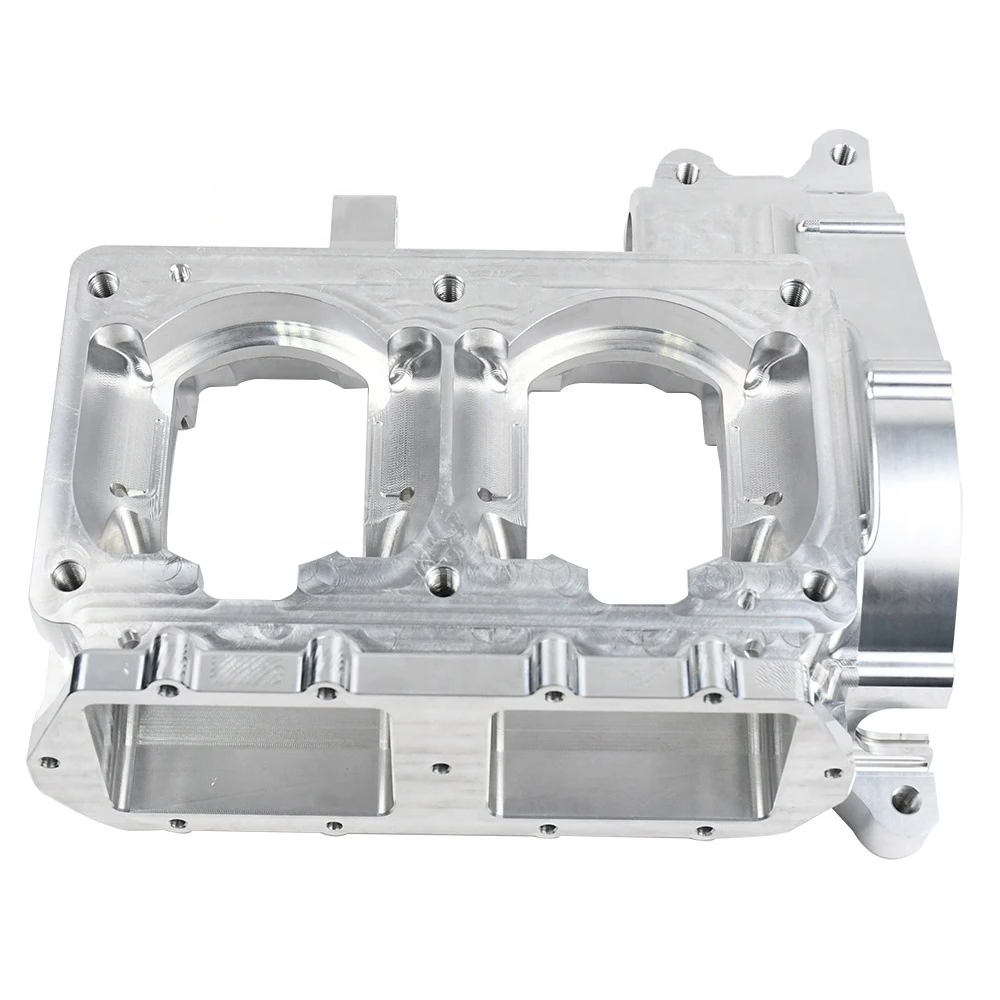

集成化一站式服务:选择像GreatLight CNC Machining Factory这样的合作伙伴,其能力覆盖从CNC加工、3D打印到后期处理(喷砂、阳极氧化、喷漆、电镀等)的全链条。这意味着零件在加工完成后,无需外发等待,即可在厂内无缝流转至下一工序,极大缩短物流和协调时间。

生产计划的精益排程:运用ERP/MES系统进行精细排产,确保物料、刀具、程序和机床准备就绪,减少等待时间。

2. 自动化与数字化的赋能

自动换刀与托盘交换:配备大容量刀库和自动托盘交换系统(APC)的机床,可以实现夜间或周末的无人值守加工,大幅扩展有效生产时间。

数字化流程管理:从订单接入、图纸评审、编程到品质检测,全流程数字化管理可加速信息流转,减少人为错误和沟通成本。

结论

如何加快CNC加工速度? 答案绝非单一。它是一个从“设计思维”开始,贯穿“工艺创新”,并由“系统集成”保障的全面优化过程。最快的加工速度,来自于与一个具备深厚工艺知识、先进设备集群和高效流程管理的制造伙伴的紧密协作。他们将DFM建议融入您的设计,用最优的CAM策略和切削参数驱动设备,并通过集成的后处理服务让零件快速进入最终状态。

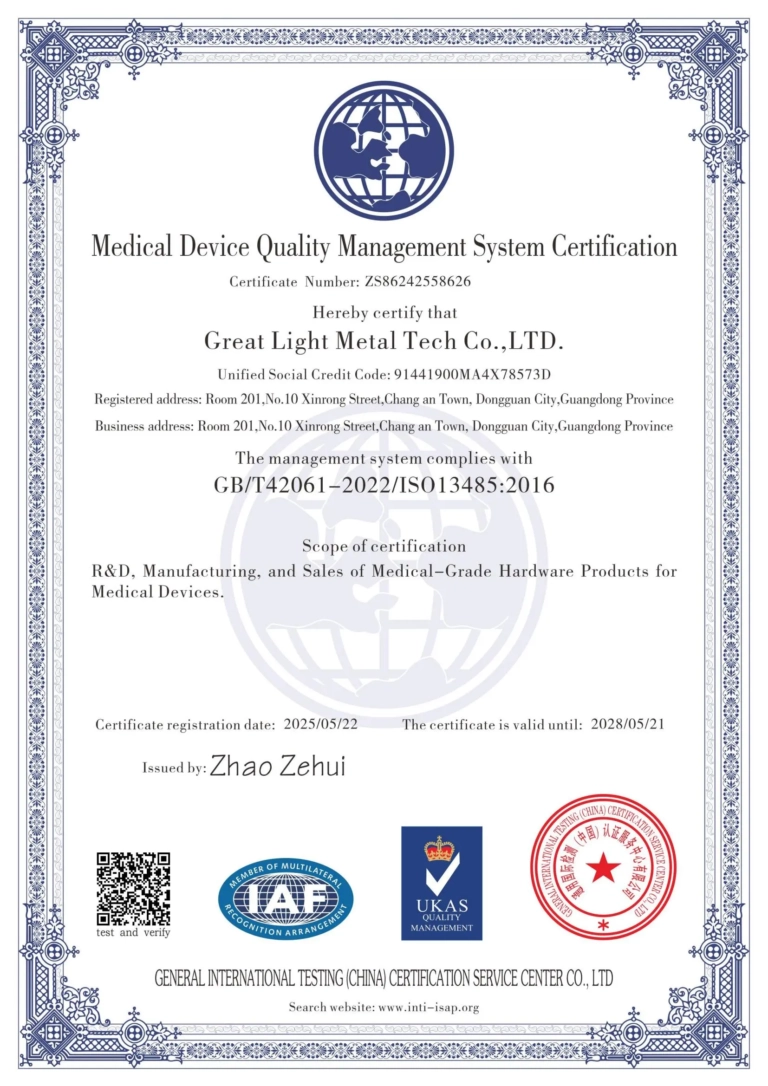

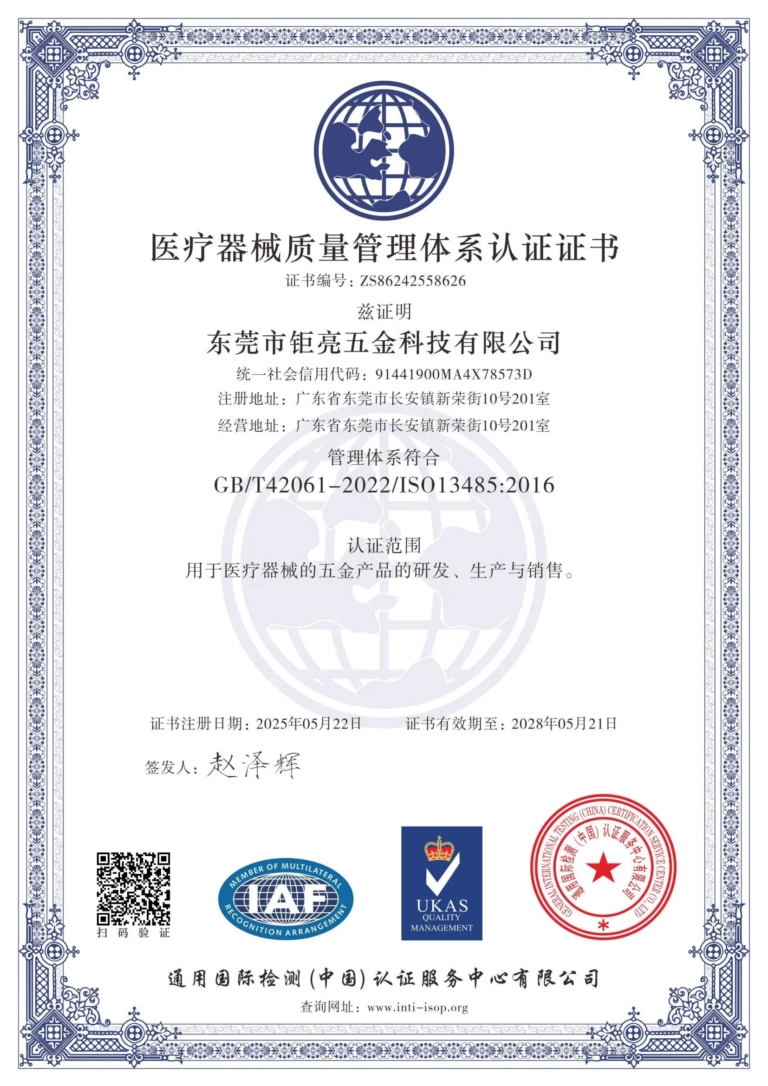

在GreatLight CNC Machining Factory,我们正是通过这样的系统化方法,将技术硬实力(如先进的五轴CNC加工中心)与管理软实力(如ISO 9001、IATF 16949等体系)相结合,为客户提供不仅“快”,而且“稳”和“好”的制造解决方案。我们理解,在激烈的市场竞争中,交付速度是您信任的基石之一。

关于加快CNC加工速度的常见问题 (FAQ)

Q1: 提高CNC加工速度是否会显著增加成本?

A: 不一定。虽然采用更高性能的刀具或更先进的夹具会有前期投入,但通过优化设计和工艺带来的效率提升,通常会降低单个工件的综合加工成本(分摊了机床折旧、人工和能耗)。关键在于进行总体拥有成本(TCO)的分析,而非只关注单项价格。

Q2: 在追求速度的同时,如何保证加工精度和质量?

A: 这是核心挑战。真正的专业加速是在保证既定精度和质量标准的前提下进行的。这依赖于:1)高刚性、高动态精度的机床;2)科学的、经过验证的切削参数;3)严格的工艺过程控制和温度补偿;4)在线或在机测量技术的应用。牺牲质量的“加速”毫无意义。

Q3: 对于小批量、多品种的生产,上述加速方法还适用吗?

A: 完全适用,且某些方面更为关键。小批量生产中,非加工时间(编程、装夹、调试)占比更高。因此,模块化快换夹具、CAM模板化编程、刀具标准化以及供应商的快速响应和灵活排产能力,对于缩短小批量订单的交期至关重要。

Q4: 我的设计已经很紧凑了,还有提速空间吗?

A: 几乎总是有的。即使设计本身难以改动,仍有大量提速空间存在于:CAM编程策略的更新(如采用更先进的动态铣削)、切削参数的优化(可能您当前使用的参数非常保守)、以及生产流程的梳理(如减少等待、并行作业)。邀请您的加工供应商进行一次制造可行性评审,往往能发现意想不到的优化点。

Q5: 我应该如何评估一个CNC加工供应商在“提速”方面的真实能力?

A: 可以关注以下几点:1)技术沟通深度:他们是否能主动提出有价值的DFM建议?2)工艺案例:是否有类似复杂零件的成功加工经验,并能分享其工艺思路?3)设备清单:是否拥有真正高效的多轴机床和自动化附件?4)管理体系:是否通过如IATF 16949等注重效率与过程的认证?5)服务链条:是否能提供从加工到表面处理的一站式服务,避免您多头管理?一个优秀的合作伙伴,如 GreatLight Metal Tech Co., LTD.,会将这些能力内化为其服务标准。