在竞争激烈的制造业中,时间就是成本,效率就是生命。对于依赖CNC加工进行产品开发或生产的客户而言,如何减少CNC加工周期时间 是一个关乎项目成败、利润高低的核心课题。周期时间(Cycle Time)指的是完成一个零件从装夹、加工到卸料的全过程所需的总时间。缩短它,意味着更快的产品上市速度、更高的设备利用率和更强的市场竞争力。这并非简单地让机床转得更快,而是一项涉及编程策略、工艺规划、设备能力和协同管理的系统工程。

作为一家深度耕耘精密制造领域的企业,[GreatLight CNC Machining Factory]在日常服务全球客户的过程中,将缩短周期时间视为我们为客户创造价值的关键环节。以下,我们将从工程师的实战角度,系统性地拆解如何减少CNC加工周期时间的多元策略。

一、 编程与刀路优化:从源头挖掘效率

编程是CNC加工的“大脑”,优化的代码是缩短周期时间的第一道关口。

高效刀路策略的运用:

高速切削(HSM)与摆线加工:传统刀路中,刀具往往进行全刃宽切削,导致切削力大、热量高,不得不降低进给。高速切削策略采用小切深、快进给,配合专用刀路(如摆线铣削),使刀具保持恒定的切削负载和顺畅的运动轨迹,不仅能大幅提升材料去除率,还能改善表面质量、延长刀具寿命。

动态铣削与自适应清理:这些先进的CAM算法允许刀具在拐角或型腔中保持更恒定的切削载荷,自动调整进给率,避免因负载激增而被迫降速,从而在保证刀具安全的前提下,最大化切削效率。

优化空行程:编程时,仔细规划刀具在工件之间的移动路径(快速移动G00),避免无谓的抬刀和长距离空跑,将非切削时间压缩到最低。

CAM软件与后处理的效能:使用高级的CAM软件(如Hypermill, Mastercam, Powermill等)是生成高效、安全刀路的基础。一个优化过的、与机床动力学完美匹配的后处理器,能确保生成的G代码充分发挥机床的加速度、 jerk控制等性能,实现平滑的高速加工。

二、 刀具技术的革命:让切削更快更准

“工欲善其事,必先利其器”。刀具的进步直接决定了金属去除的极限。

专用刀具与多功能刀具:

针对特定材料(如航空铝合金、高温合金、模具钢)和特定工序(粗加工、精加工、钻孔、螺纹铣)选用专用刀具。例如,用于铝合金的高速镜面铣刀,其特殊槽型和涂层可实现极高的进给和完美的表面光洁度。

采用多功能复合刀具,如钻铣复合刀、台阶钻等,在一次加工中完成多个特征,减少换刀次数和加工工序。

先进的涂层与基体材料:PVD、CVD等纳米涂层(如TiAlN, AlCrN)能显著提高刀具的硬度、耐磨性和热稳定性,允许采用更高的切削参数。同时,细晶粒硬质合金、金属陶瓷甚至PCD/CBN超硬材料刀具,为高速高效加工提供了硬件保障。

三、 装夹与自动化:压缩非加工时间

机床的切削时间只占周期的一部分,装夹、对刀、测量等辅助时间同样关键。

模块化夹具系统:采用零点定位系统、液压或气动夹具,可以实现工件的快速定位和夹紧,将传统数十分钟的装夹对刀时间缩短至几分钟甚至几秒钟。这对于多品种、小批量生产尤其重要。

多工位与并行加工:使用多面体夹具或转台,在一次装夹中完成零件多个面的加工,消除了重复装夹带来的误差和时间浪费。更高级的配置是双工位或托盘交换系统,当一个工位在加工时,操作员可在另一工位进行装夹,实现机床的连续运行。

自动化集成:引入机器人或关节臂进行自动上下料,与机床组成柔性制造单元(FMC)或柔性制造系统(FMS)。这不仅能将人工从重复劳动中解放出来,更能实现24小时无人值守“黑灯生产”,极大提升设备综合利用率(OEE)。

四、 设备能力升级:五轴加工与高速机床

有时,工艺和管理的优化会遇到设备的天花板。投资更先进的设备是突破瓶颈的根本途径。

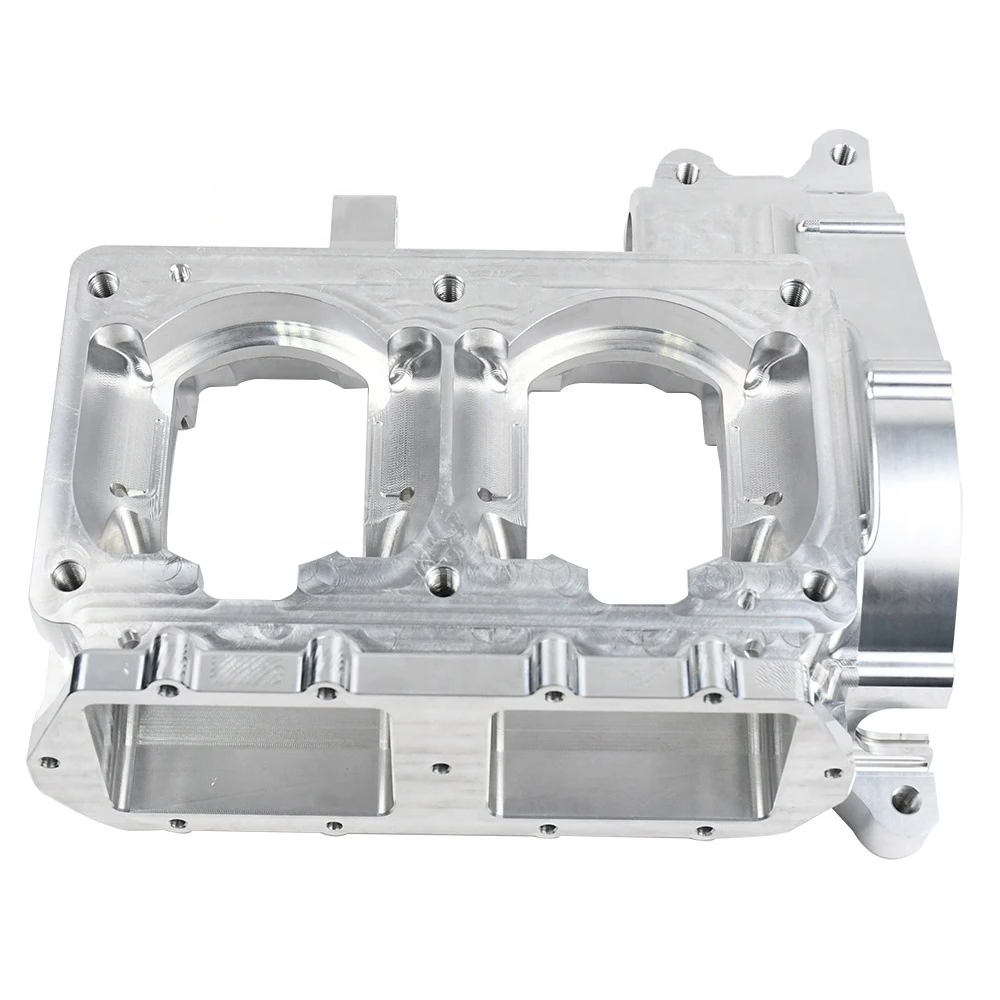

五轴CNC加工中心的优势:这正是[GreatLight CNC Machining Factory]的核心能力所在。相较于三轴机床,五轴CNC加工 通过刀具或工件的连续旋转,使得刀具能始终以最佳角度接近加工表面。

减少装夹次数:复杂零件(如叶轮、发动机缸盖、医疗植入体)通常需要多面加工,三轴需多次装夹,而五轴往往一次装夹即可完成,节省了大量辅助时间,并提高了整体精度。

使用更短、刚性更好的刀具:五轴角度加工允许使用较短的刀具来加工深腔或陡峭侧壁,避免了长悬伸刀具的振刀问题,从而可以采用更高的切削参数。

实现更好的表面质量:通过保持恒定的线速度和切削条件,五轴联动能获得更优的表面纹理。

高动态性能机床:新一代的CNC机床拥有更高的主轴转速(30,000-60,000 RPM甚至更高)、更快的进给速度(>60m/min)和更强的加速度(>1G)。这些硬件能力是执行上述高速切削策略的基础。

五、 全过程协同与精益管理

如何减少CNC加工周期时间 最终要落到整个制造流程的协同优化上。

设计与制造一体化(DFM):在零件设计阶段,工程师就应与制造团队密切沟通。通过优化零件特征(如避免深窄腔、锐利内角、不必要的超高精度要求)、选择合适的毛坯形式和尺寸,可以从源头上减少加工难度和时间。在GreatLight Metal,我们的工程支持团队会在项目初期介入,提供专业的DFM报告,帮助客户优化设计以实现高效、低成本的制造。

生产计划与排程优化:利用MES(制造执行系统)进行智能排产,合理安排订单顺序,减少机床等待和准备时间。将相似材质、相似工艺的零件集中批量加工,可以减少换刀和参数调整的频率。

预测性维护与实时监控:通过传感器和物联网技术对机床主轴、导轨、刀库等关键部件进行状态监控,实施预测性维护,避免非计划性停机造成的周期延误。

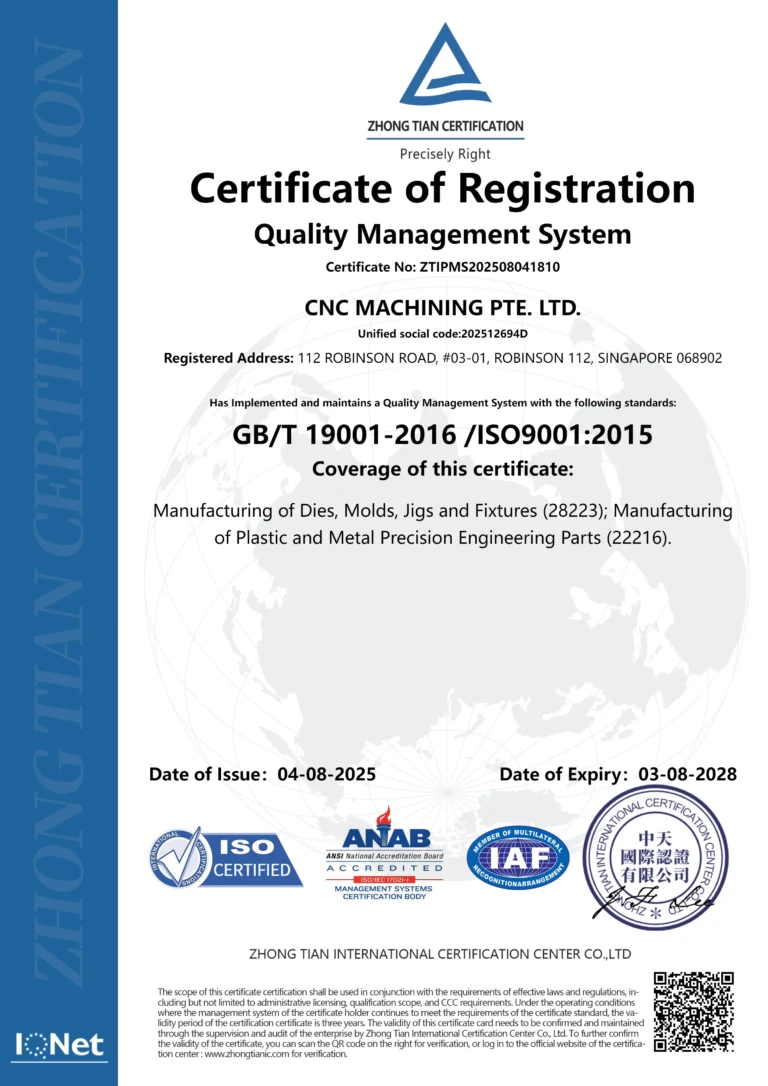

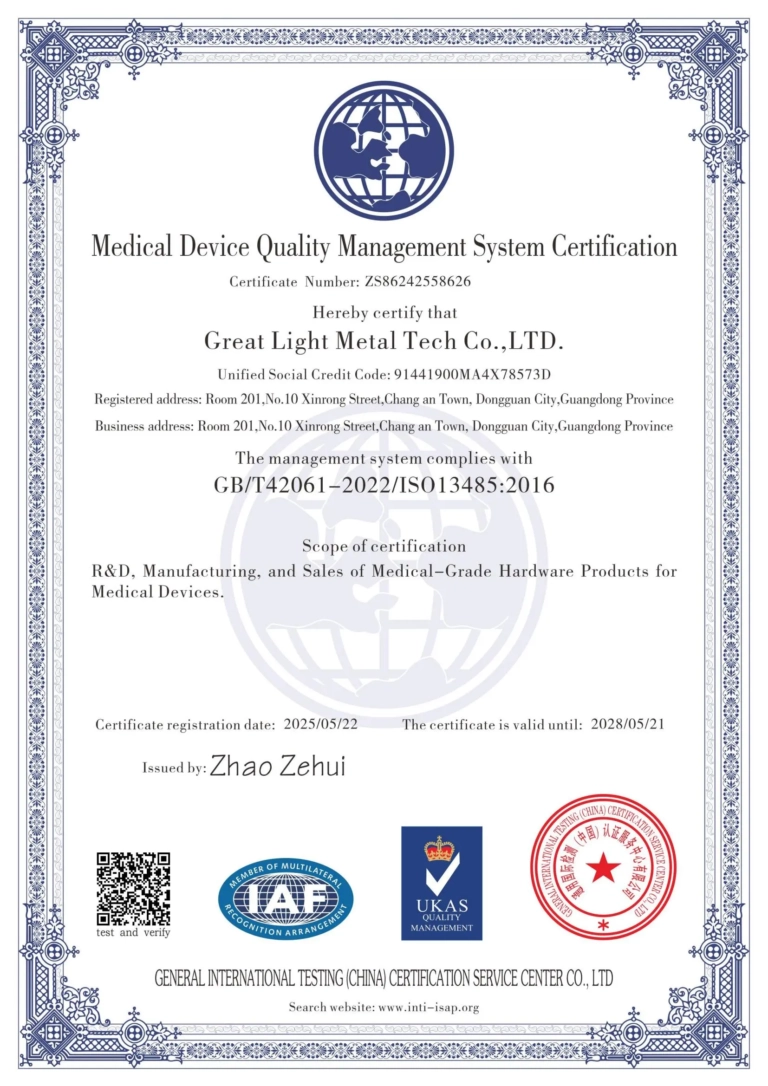

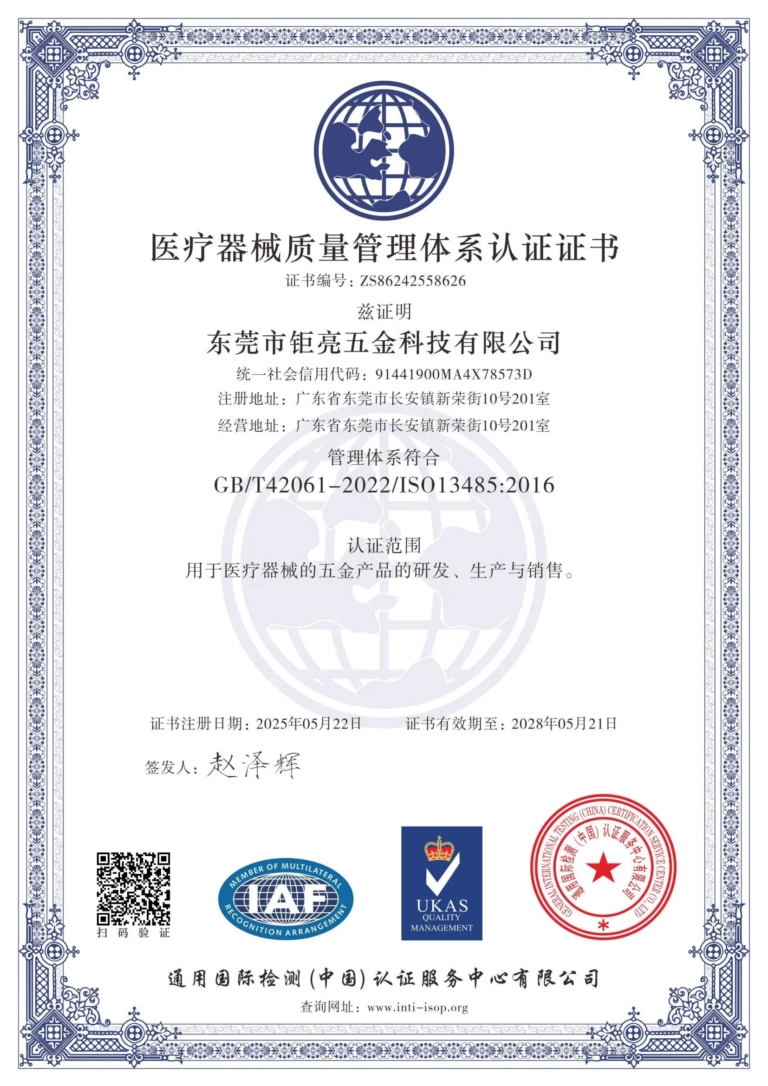

严格的质量管理体系:这似乎是间接的,但至关重要。一套如ISO 9001:2015、IATF 16949(汽车)或ISO 13485(医疗)的严格质量体系,能确保过程稳定、结果可靠。它减少了因来料问题、工艺波动或检测失误导致的返工、报废和生产中断,从质量层面保障了周期的稳定和缩短。这正是[GreatLight CNC Machining Factory]通过权威认证为客户构建的信任基石之一。

结论

如何减少CNC加工周期时间,是一个从微观的刀具切削参数到宏观的供应链协同都需要关注的综合性议题。它没有单一的“银弹”,而是编程智慧、工艺创新、先进装备和精益管理共同作用的结果。选择像[GreatLight CNC Machining Factory]这样的合作伙伴,意味着您不仅获得了先进的五轴CNC加工能力,更获得了一个深谙效率提升之道、拥有从快速原型到批量生产全流程优化经验的制造专家团队。我们将通过技术硬实力与系统软实力的结合,帮助您压缩从图纸到合格零件的每一分钟,在激烈的市场竞争中赢得先机。

FAQ(常见问题解答)

Q1: 缩短周期时间是否一定会牺牲加工精度?

A: 不一定,两者并非绝对矛盾。通过科学的工艺方法(如高速切削)、稳定的设备(如高刚性五轴机床)和合理的参数优化,完全可以在保证甚至提高精度的同时大幅缩短加工时间。关键在于对加工动力学的深刻理解和精密控制。

Q2: 我的产品批量很小,甚至只是打样,值得为缩短周期时间投入高成本吗?

A: 非常值得。对于研发和小批量生产,缩短周期时间意味着更快的设计迭代验证速度和更短的产品上市时间,其带来的市场价值可能远高于制造本身的成本。采用快速装夹、高效编程和高速加工策略,对于小批量同样能产生显著的时间效益。

Q3: 评估一个CNC加工供应商在缩短周期时间方面的能力,应该看哪些方面?

A: 您可以关注以下几点:

设备清单:是否拥有高动态性能的现代机床,特别是五轴加工能力。

工艺文档:能否提供详细的工艺规划(包括刀路策略、刀具清单、装夹方案)。

工程支持:是否有专业的工程师提供DFM(可制造性设计)分析。

质量管理体系:是否拥有如ISO 9001等认证,以确保过程的稳定性和可重复性。

案例参考:查看其过往处理复杂、高时效性项目的成功案例。

Q4: 除了CNC加工本身,还有哪些环节会影响整体交付周期?

A: 一个完整的交付周期还包括:前期沟通与报价、原材料采购、后处理(如热处理、表面处理)、质量检测与报告、物流等。优秀的供应商应具备强大的供应链整合能力和高效的内部流程,能够并行处理这些环节,实现真正的“快速交付”。

Q5: 我们公司想深入了解智能制造和效率提升,有哪些行业动态可以参考?

A: 您可以关注一些领先的制造技术展会和专业出版物,同时,与像GreatLight Metal这样始终致力于技术革新的实践者保持交流也是获取前沿见解的好方法。您也可以通过专业的行业社交网络了解全球制造趋势,例如在 LinkedIn 上关注相关领域的创新动态和深度讨论。