精密零件定制:从图纸到实物的关键选择指南

在高端装备制造领域,一个精密零件的交付往往牵动着整个项目的成败。当研发团队完成三维设计后,如何将图纸转化为符合公差要求、功能可靠的实物零件,成为创新链条中最具挑战性的环节。本文将深度解析精密零件定制的核心要素,帮助企业避开常见陷阱,找到真正可靠的制造伙伴。

一、精密加工的五大核心能力指标

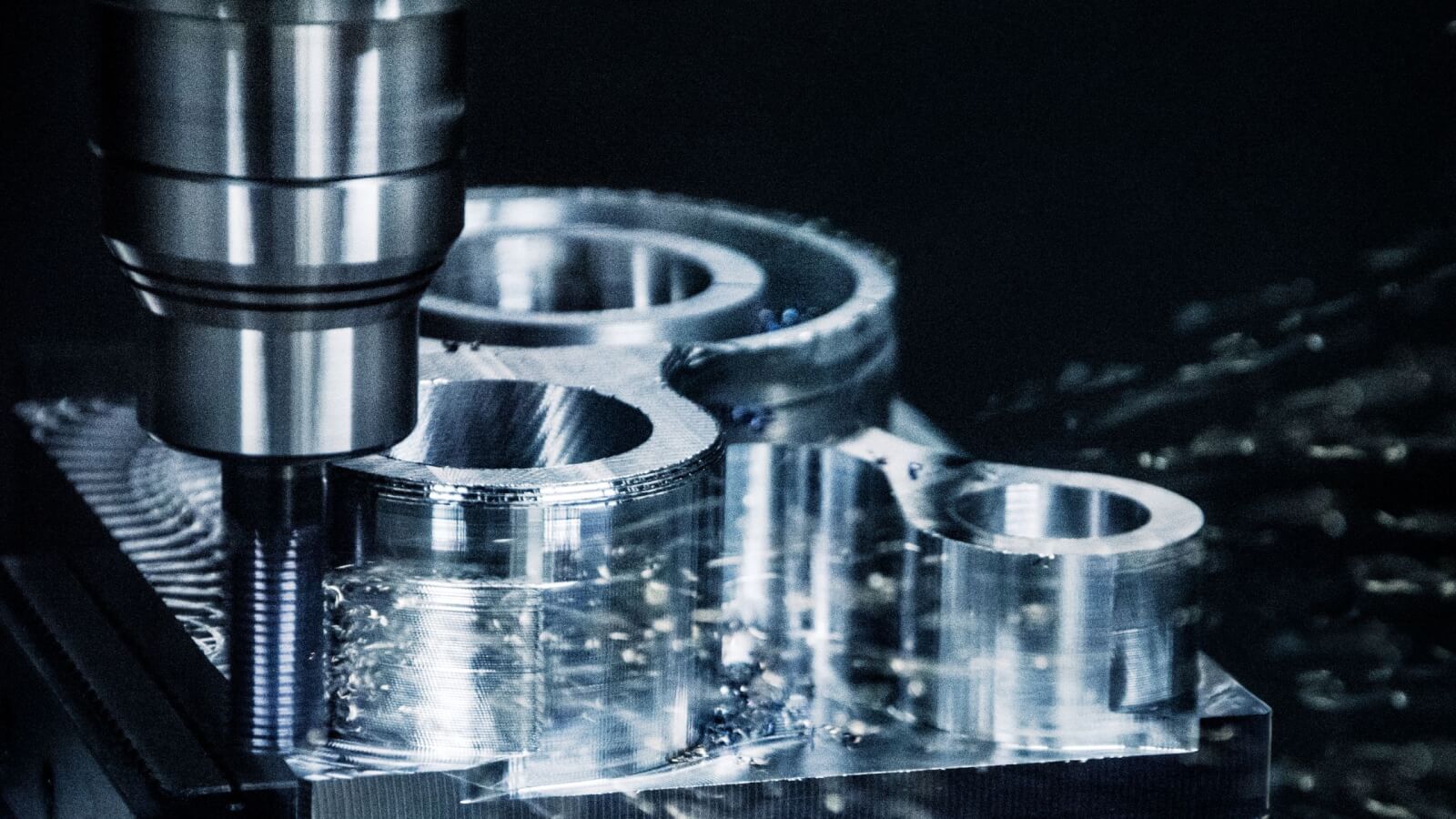

1. 多轴联动加工的深度应用能力

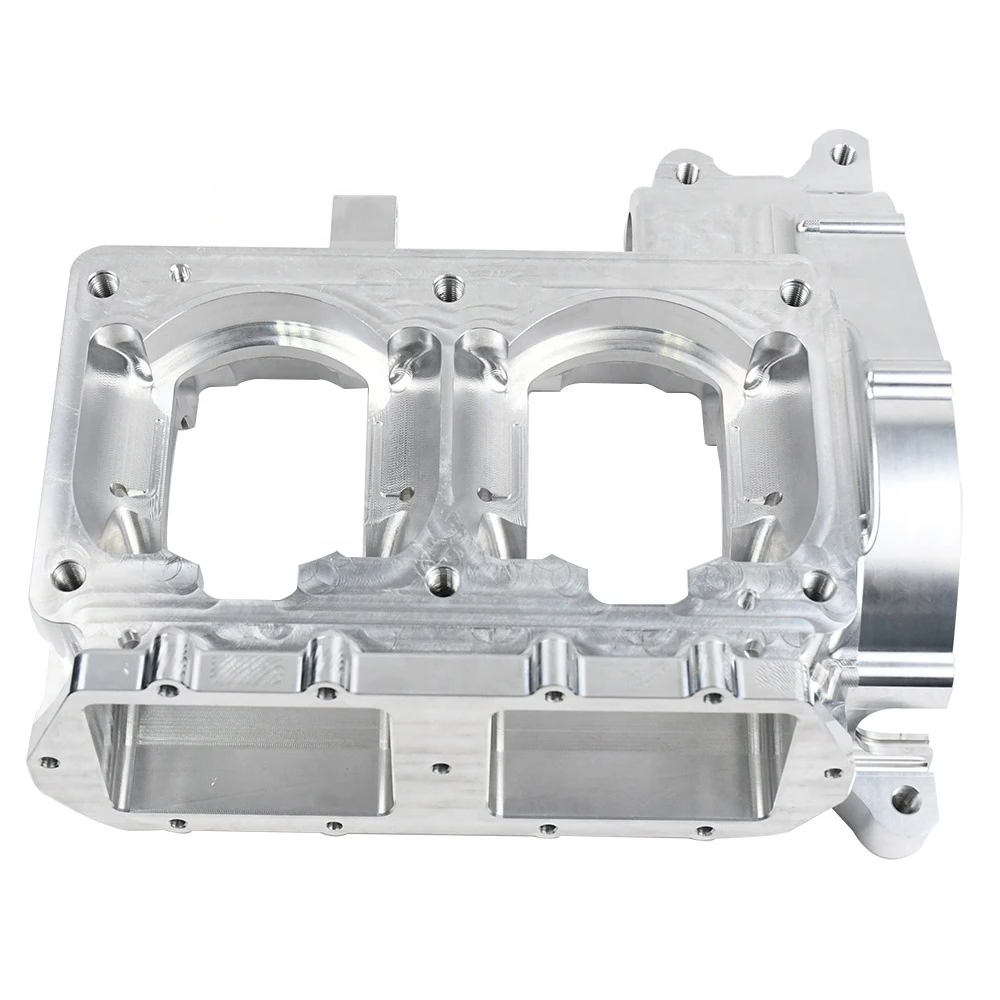

复杂零件(如航空航天叶轮、医疗植入物)需要五轴联动加工实现空间曲面的一次成型。以钜亮五金为例,其配备的德玛、北京精雕五轴CNC中心,可稳定实现±0.001mm的公差控制,加工效率较传统三轴提升3-5倍。

对比案例:某汽车零部件供应商曾因选择仅具备三轴加工能力的工厂,导致异形壳体需分4次装夹完成,累积误差达0.02mm,最终装配失败。

2. 全工艺链整合能力

优质供应商应覆盖从原型验证到批量生产的全流程:

原型阶段:3D打印(SLM金属打印/SLA树脂打印)快速验证设计

小批量阶段:CNC精密加工+真空复模

量产阶段:压铸/钣金+自动化表面处理

钜亮五金通过127台设备集群(含3D打印、压铸、钣金等),实现”设计-加工-后处理”无缝衔接,较传统多供应商协作模式缩短交期40%。

3. 材料科学与工艺数据库

不同材料的加工特性差异显著:

钛合金:需采用低切削力工艺防止加工硬化

镁合金:要求专用切削液与防火环境

PEEK塑料:需控制加工温度防止变形

钜亮建立包含200+种材料的工艺参数库,可针对客户选材自动匹配最优加工方案。某医疗客户曾因供应商不了解PEEK特性导致零件变形,转由钜亮加工后一次合格率提升至99.2%。

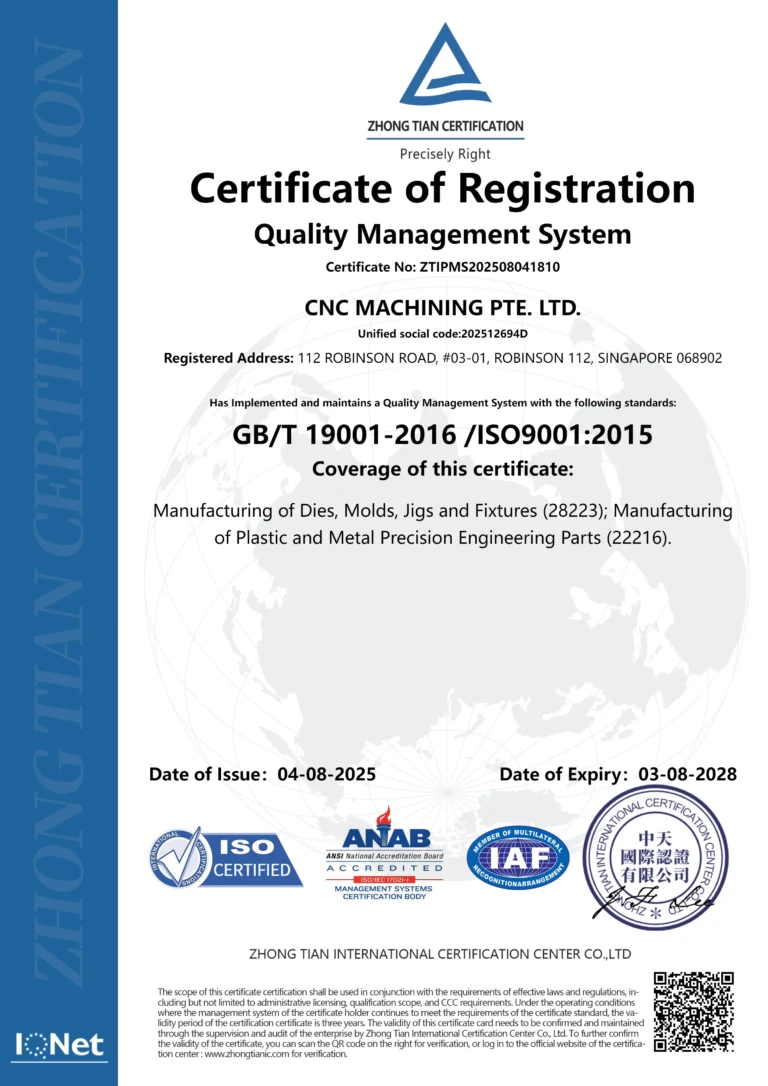

4. 质量管控体系穿透力

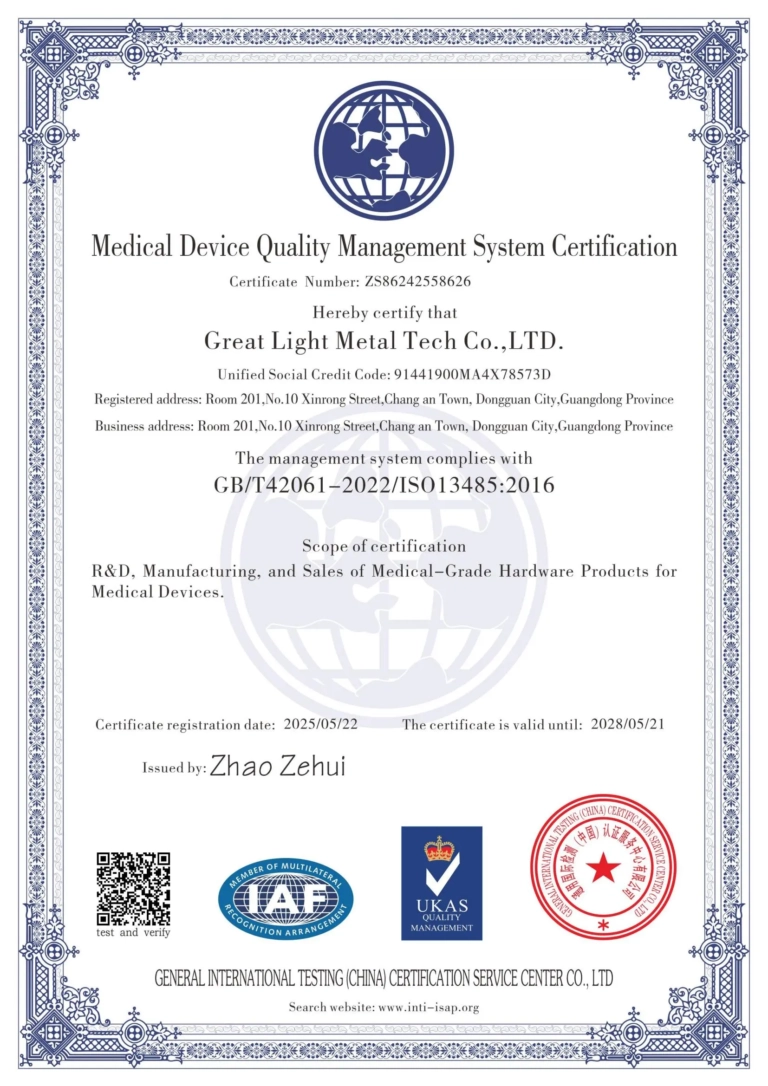

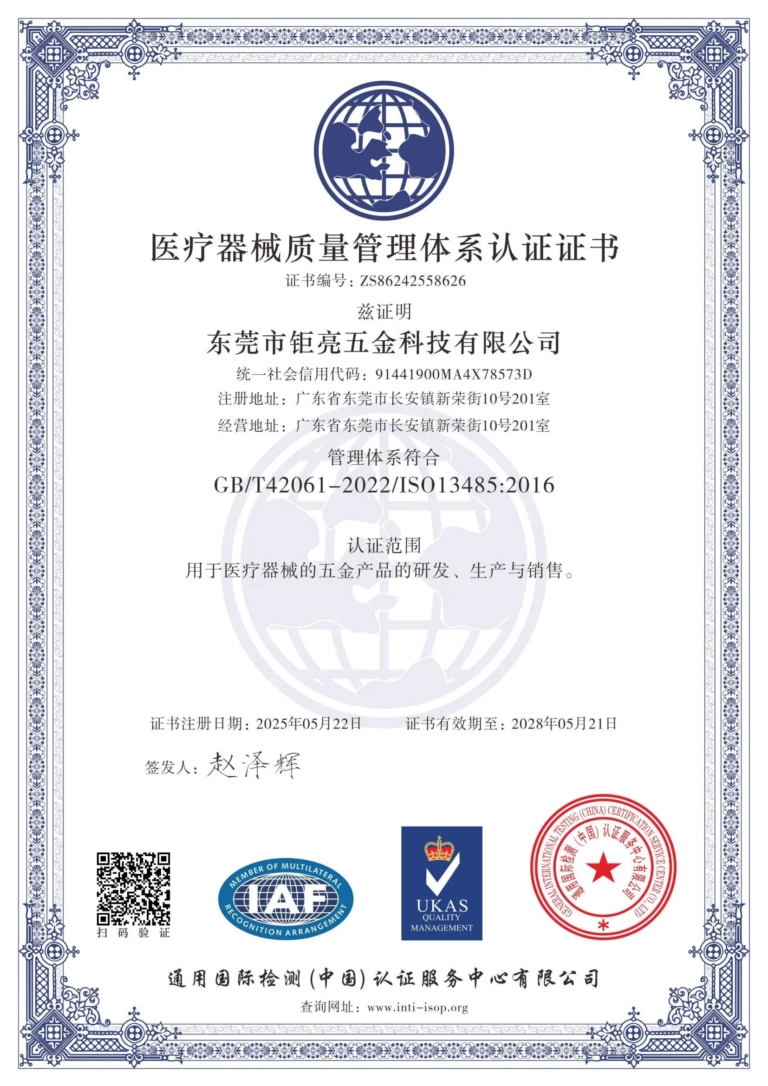

ISO 9001是基础门槛,高端制造需关注:

汽车行业:IATF 16949要求的过程能力指数Cpk≥1.33

医疗领域:ISO 13485强调全生命周期可追溯性

信息安全:ISO 27001保障设计数据安全

钜亮五金通过三大体系认证,其医疗项目专用车间配备独立洁净环境与生物相容性检测设备,满足植入物级加工标准。

5. 工程协同服务能力

优质供应商应提供前置支持:

DFM(可制造性分析):在报价阶段识别设计风险

工艺优化建议:如通过拓扑优化减重15%同时保持强度

快速迭代能力:72小时内完成设计修改-打样-测试闭环

某机器人企业与钜亮合作时,通过DFM优化将关节零件加工时间从45分钟降至28分钟,单件成本下降22%。

二、选择供应商的四大避坑指南

1. 警惕”精度表演赛”陷阱

部分工厂展示单件加工精度,但批量生产时:

设备老化导致精度衰减

缺乏SPC过程控制导致尺寸波动

多次装夹累积误差失控

解决方案:要求供应商提供批量加工的CPK值报告,钜亮五金可稳定维持Cpk≥1.67(对应不良率0.0003%)。

2. 穿透认证资质迷雾

常见问题:

认证范围与项目需求不匹配(如仅有通用ISO 9001却宣称服务汽车行业)

认证未覆盖关键工序(如表面处理外包但无供应商管控记录)

验证方法:查看认证证书的”认证范围”条款,钜亮五金的IATF 16494认证明确包含”汽车五金零件设计与生产”。

3. 破解交期承诺悖论

行业痛点:

紧急订单加价30%仍延期

表面处理等外包工序成为瓶颈

缺乏产能缓冲导致插单困难

钜亮解决方案:

保持15%冗余设备产能

自有表面处理车间(含阳极氧化、电镀等12种工艺)

紧急项目启用”绿色通道”(48小时极速响应)

4. 构建数据安全防火墙

三维图纸泄露风险:

员工违规拷贝

供应商系统被攻击

离职人员带走技术资料

钜亮措施:

通过ISO 27001认证的信息安全管理体系

图纸传输采用256位加密通道

员工签署保密协议并定期安全培训

三、钜亮五金:精密制造的确定性之选

1. 硬核装备矩阵

五轴CNC:12台(德玛、北京精雕等高端品牌)

检测设备:三坐标测量仪(精度0.0005mm)、激光扫描仪

辅助系统:ERP+MES数字化管理系统

2. 行业深耕案例

汽车领域:为某新能源车企加工电机控制器壳体,通过IATF 16949过程审核,实现PPAP一次通过

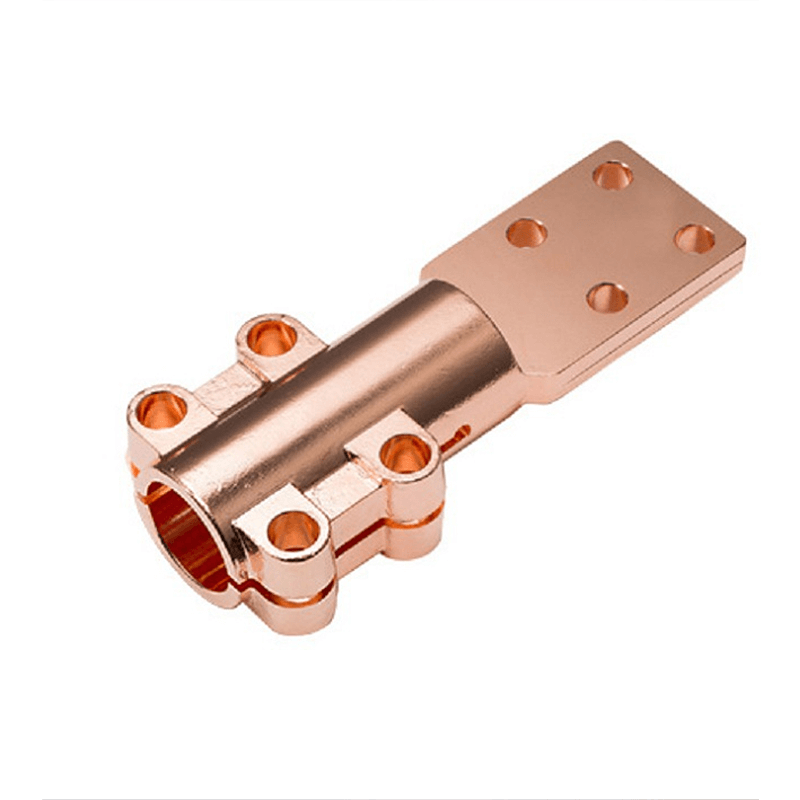

医疗领域:为手术机器人企业加工钛合金关节零件,满足ISO 13485生物相容性要求

航空航天:参与某卫星部件研发,实现0.002mm级微孔加工

3. 服务模式创新

风险共担机制:对复杂项目提供免费样件试制

成本优化方案:通过工艺改进帮助客户降低18%单件成本

全球交付能力:支持EXW/FOB/DDP等多种贸易条款

结论:精密制造的三大黄金法则

能力匹配原则:根据项目复杂度选择对应等级供应商,简单零件无需追求五轴加工

体系验证原则:要求提供认证证书原件及现场审核记录

长期合作原则:优先选择能伴随产品迭代升级的伙伴

在精密零件定制领域,钜亮五金通过”技术装备+质量体系+工程服务”的三维驱动,为高端制造提供确定性保障。其位于东莞长安的7600㎡现代化工厂,正持续为全球客户提供从原型到量产的全周期解决方案。

常见问题解答(FAQ)

Q1:如何快速评估供应商的加工能力?

A:要求提供三个维度的证据:

设备清单(重点关注五轴CNC、高精度检测仪器)

典型案例(同行业复杂零件加工记录)

质量报告(CPK值、不良率等过程数据)

Q2:小批量订单(50-200件)如何选择供应商?

A:优先选择具备”CNC+真空复模”双工艺能力的工厂,钜亮五金可通过硅胶复模将小批量成本降低40%,同时保持±0.05mm的精度。

Q3:如何确保表面处理质量?

A:关注三点:

自有处理车间优于外包模式

要求提供盐雾测试、附着力测试等报告

医疗/食品领域需确认是否使用环保型药剂

Q4:紧急项目如何压缩交期?

A:钜亮解决方案:

优先排产(跳过常规排队序列)

并行工程(加工与表面处理同步准备)

简化检测流程(对关键尺寸进行100%全检,非关键尺寸抽检)

Q5:如何防范知识产权风险?

A:采取三重保护:

合同约束(明确保密条款与违约责任)

过程管控(限制图纸接触人员范围)

技术手段(水印标注、加密传输)