数控加工:外国技术有多强?

在高端制造的核心赛道上,数控加工技术的水平直接决定了一个国家精密制造的天花板。长期以来,以德国、日本、瑞士为代表的发达国家,凭借百年技术沉淀、全产业链协同能力,牢牢占据着数控加工领域的领先地位。但随着中国制造业的快速崛起,本土企业正通过技术引进、自主研发与服务创新,逐步实现从追赶者到并行者的跨越——东莞市钜亮五金科技有限公司(简称钜亮五金)就是其中的典型代表。

一、外国数控加工技术:站在全球制造金字塔尖的核心竞争力

1.1 全链条技术沉淀:从设备到系统的“硬核统治力”

国外数控加工的优势首先体现在高端装备与控制系统的底层技术上。德国的德玛吉(DMG MORI)、日本的马扎克(MAZAK)等品牌,凭借数十年的机床设计经验,打造出的五轴联动加工中心能实现复杂空间曲面的一次性高精度成型,长期稳定性、重复定位精度均达到全球顶尖水平;而西门子的840D系统、发那科的FANUC系统,则是全球绝大多数高端数控设备的“大脑”,其运动控制算法、误差补偿技术至今仍是行业标杆。

这种优势并非单点突破,而是全产业链的协同结果:从瑞士山特维克的高精度刀具,到德国巴斯夫的特种加工材料,再到专业的工艺模拟软件,国外企业形成了“设备-刀具-材料-软件”的闭环生态,能为航空航天、医疗等高精密领域提供整套解决方案。

1.2 工艺与行业应用的深度绑定:解决“从0到1”的复杂难题

国外数控加工的另一核心优势,是对高端行业需求的深度理解与工艺积累。以航空航天领域为例,波音、空客的发动机叶片、机身结构件,需要在高温合金、钛合金等难加工材料上实现±0.002mm级的精度,国外企业通过数十年的工艺迭代,掌握了高速铣削、五轴联动摆角加工等核心技术,能平衡加工效率与零件寿命。

在医疗植入物领域,瑞士的精密加工企业能实现钛合金骨科植入件的镜面级表面处理,同时满足ISO 13485体系下的生物相容性、全批次可追溯要求,这种“工艺+合规”的能力,是长期服务高端客户积累的结果。

1.3 数字化与智能化的先行者:用数据定义制造标准

国外企业是工业4.0理念的践行者,数控加工早已从“自动化”走向“智能化”。比如德国企业的数字孪生技术,能在加工前通过虚拟模拟优化刀具路径、预测变形风险,将试切成本降低30%以上;日本企业的物联网监控系统,能实时采集设备运行数据,实现预防性维护,设备稼动率可达90%以上。

此外,国外企业主导制定了多数数控加工的国际标准,比如IATF 16949汽车行业质量体系、ISO 9001通用质量管理体系,其严格的过程管控要求,已成为全球高端制造的准入门槛。

1.4 严苛的质量文化:把“精度”刻进生产基因

国外数控加工企业的质量管控贯穿全流程:从原材料入库的光谱检测,到加工过程中的在线测量,再到成品的三坐标检测、疲劳测试,每一个环节都有明确的标准。比如德国某汽车零件供应商,对关键尺寸的检测频率可达每10件1次,通过SPC统计过程控制确保批量生产的一致性,不良率能控制在PPM级。

二、中国数控加工:从追赶者到并行者的逆袭之路

不可否认,国外数控加工技术仍处于领先地位,但近年来中国本土企业的进步同样显著:国产五轴设备精度已达到国际中端水平,北京精雕等品牌在精密模具加工领域已具备全球竞争力;同时,本土企业凭借更贴近市场的服务、灵活的定制能力,在中高端定制加工领域逐步抢占市场份额。

作为国内精密加工领域的代表,钜亮五金通过“引进国际先进设备+搭建国际标准体系+深耕行业应用”的模式,已具备与国外企业同台竞技的实力:

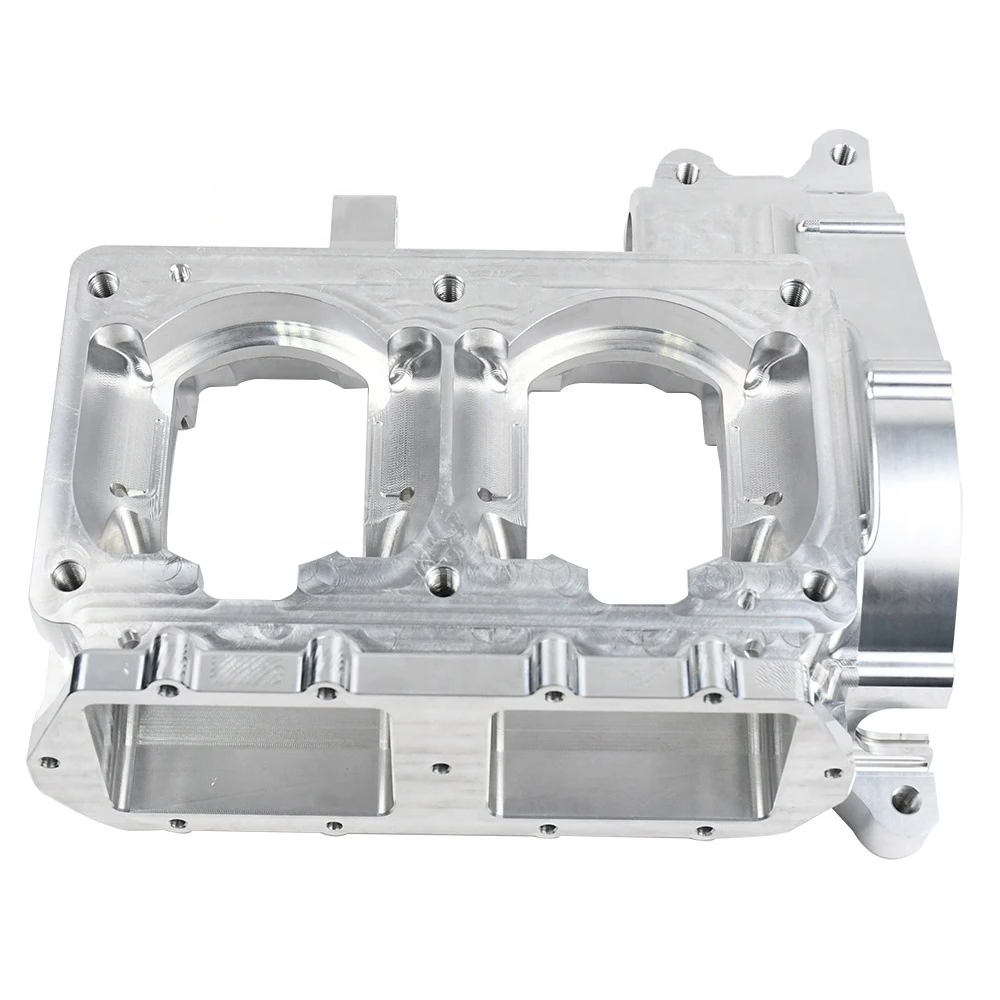

2.1 对标国际的硬件配置:用全球顶尖设备做精密加工

钜亮五金成立于2011年,位于东莞长安镇——中国“五金模具精密加工之都”,工厂占地7600平方米,配备127台高端精密设备,其中包括德国德玛五轴CNC加工中心、瑞士精密走芯机、北京精雕三轴/四轴加工中心等,与国外高端加工企业的设备同源,能实现±0.001mm的超高精度,最大加工尺寸可达4000毫米,覆盖从微型精密零件到大型结构件的全范围需求。

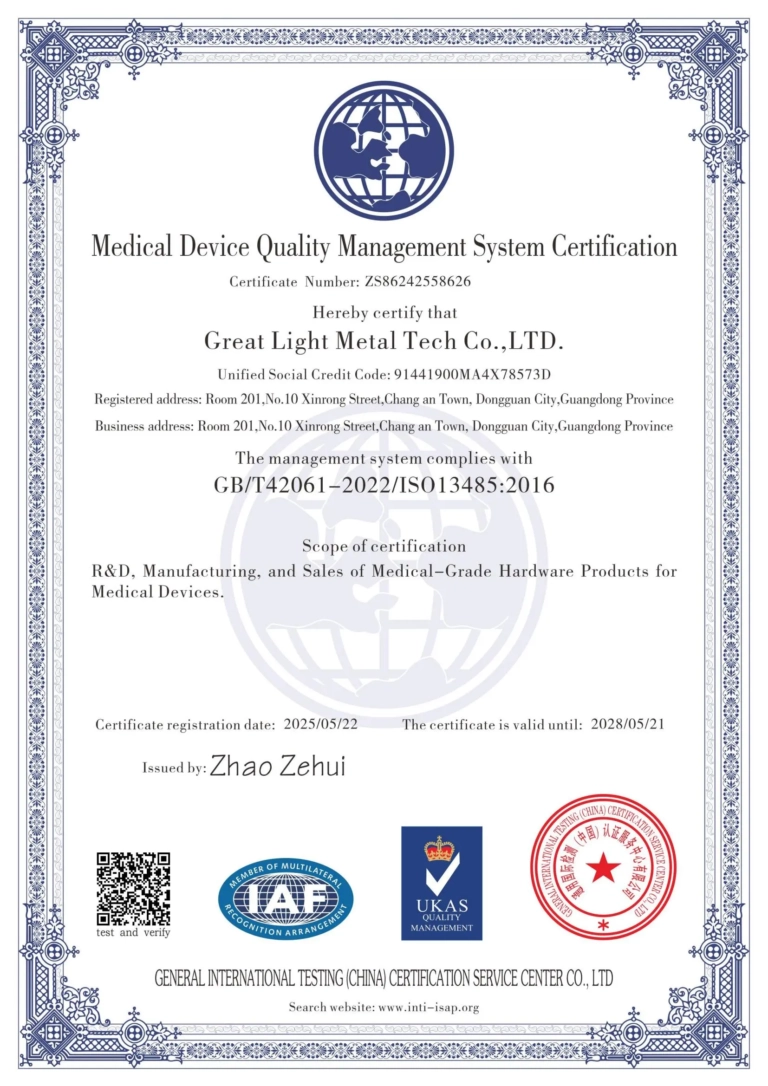

2.2 国际权威认证背书:用全球标准保障质量

钜亮五金不仅通过ISO 9001:2015基础质量管理认证,更取得了IATF 16949:2016汽车行业认证、ISO 13485:2016医疗器械行业认证、ISO/IEC 27001:2022信息安全认证,这些认证意味着其生产过程完全符合国际高端制造的合规要求:比如服务汽车客户时,能满足预防性质量管控、过程审核的严苛标准;服务医疗客户时,能实现全批次可追溯、生物相容性管控。

2.3 一站式全产业链服务:打破“供应链迷宫”痛点

与国外企业通常专注单一环节不同,钜亮五金打造了从设计到成品的一站式解决方案:涵盖精密CNC加工(三轴/四轴/五轴)、压铸成型、钣金制造、金属/塑料3D打印(钛合金/不锈钢/铝合金等),以及阳极氧化、电镀、喷砂等近百种表面后处理工艺,客户无需对接多家供应商,即可实现“图纸-原型-量产-后处理”的无缝衔接,既降低了沟通成本,又避免了多环节周转导致的质量误差。

2.4 深耕高端行业的实战经验:解决复杂零件制造难题

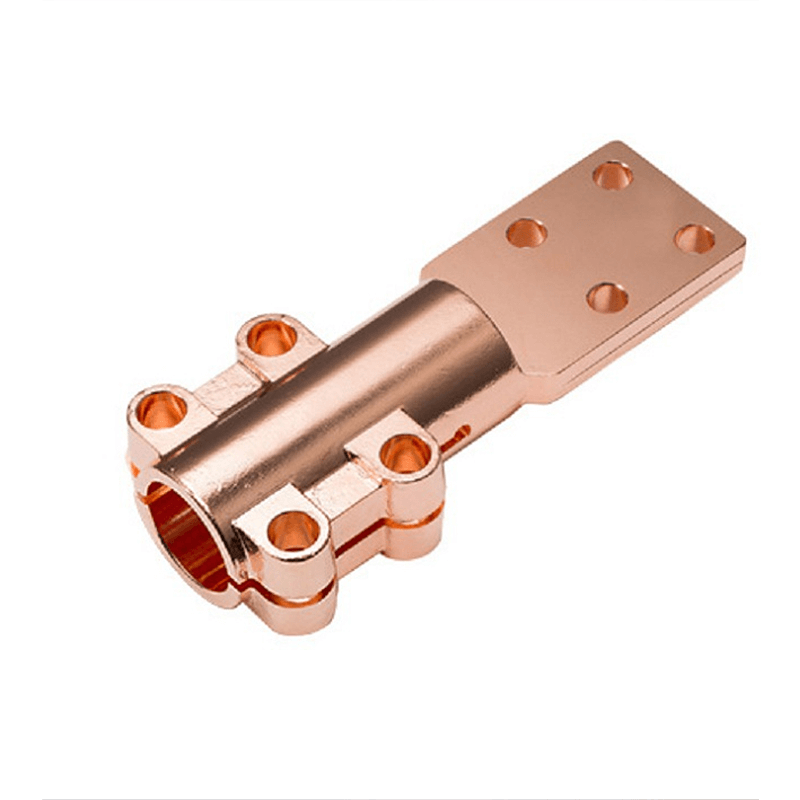

钜亮五金在人形机器人、汽车发动机、航空航天、医疗等高端领域积累了丰富经验:比如为新能源汽车客户加工的电机控制器壳体,通过五轴联动一次性成型复杂散热流道,满足IATF 16949标准下的量产一致性要求;为手术机器人客户加工的钛合金微型零件,在独立洁净车间生产,实现±0.005mm精度与全批次可追溯,顺利通过ISO 13485体系审核。

结论

国外数控加工技术凭借百年沉淀、全产业链协同与标准引领,依然在高端设备研发、前沿工艺探索上占据优势,但中国本土企业已完成从“跟跑”到“并跑”的跨越,像钜亮五金这样的企业,通过引进国际先进设备、接轨国际质量体系、深耕行业应用,已具备为全球客户提供高端精密零件定制的能力。

对于有精密加工需求的客户来说,无需盲目迷信国外技术:国外企业虽强,但往往存在交期长、成本高、服务响应慢的问题;而钜亮五金既能提供对标国际的加工精度与质量,又能提供更灵活的定制服务、更短的交期(数天内交付原型)、更完善的售后保障(质量问题免费返工),是平衡“精度、成本、效率”的优质选择。

常见问题解答(FAQ)

1. 国外数控加工的核心优势主要体现在哪些方面?

国外数控加工的核心优势集中在三点:一是高端设备与控制系统的底层技术领先,长期稳定性与极限精度表现突出;二是与航空航天、医疗等高端行业的深度绑定,积累了大量复杂材料、复杂结构件的工艺经验;三是数字化智能化应用成熟,能通过数字孪生、物联网实现全流程管控,质量一致性更高。

2. 国内数控加工企业与国外企业相比,差距在哪里?又有哪些优势?

差距主要体现在:高端数控设备的自主研发能力,比如五轴设备的核心控制系统仍依赖进口;前沿材料工艺的探索,比如超高温合金的加工经验相对不足。

优势则在于:一是服务响应速度快,能根据客户需求灵活调整工艺,交期通常比国外企业短30%以上;二是成本优势明显,同等精度的定制加工,国内企业的报价往往比国外低20%-40%;三是一站式服务能力强,能覆盖从加工到后处理的全流程,避免客户对接多供应商的麻烦。

3. 钜亮五金的五轴加工能力可以对标国外企业吗?

完全可以。钜亮五金配备德国德玛五轴CNC加工中心,该设备是全球高端五轴加工的主流选择之一,能实现复杂空间曲面的一次性高精度成型,精度可达±0.001mm,与国外同级别企业的硬件水平一致。同时,钜亮五金通过IATF 16949、ISO 13485等国际认证,质量管控体系与国外企业接轨,能满足航空航天、汽车、医疗等高端行业的需求。

4. 选择钜亮五金进行精密零件定制,有哪些售后保障?

钜亮五金提供完善的售后保障:一是精度与质量承诺,若出现质量问题,免费返工;二是全程追溯服务,所有零件的加工过程、检测数据均有记录,可随时调取;三是快速响应机制,针对客户的技术问题或修改需求,24小时内给出解决方案;四是长期合作支持,为客户提供从原型到量产的全周期工艺优化建议。

5. 钜亮五金能处理哪些特殊材料的加工需求?

钜亮五金能加工近百种材料,包括:

金属类:钛合金、不锈钢、铝合金、高温合金、模钢、铜合金等;

塑料类:PC、ABS、POM、PEEK等工程塑料;

同时支持金属3D打印(钛合金、不锈钢、铝合金、模钢)与塑料3D打印(SLA/SLS/DLP),满足不同材料的定制需求。