精密制造的未来:从东莞长安镇走出的行业标杆——钜亮五金如何破解精密零件加工难题

在长三角与珠三角的制造业版图中,精密零件加工始终是高端装备创新的核心战场。当行业普遍面临”精度失控、供应链割裂、认证虚标”三大困局时,一家扎根东莞长安镇的企业——东莞市钜亮五金科技有限公司(以下简称”钜亮五金”),凭借其”全工艺链整合+国际权威认证+深度工程协同”的创新模式,不仅成为特斯拉、迈瑞医疗等国际巨头的长期合作伙伴,更重新定义了精密制造的行业标准。

一、行业困局:精密制造的”三重门”

1. 精度黑洞:从实验室到量产的断崖式下跌

某新能源汽车电控企业曾遭遇这样的困境:其设计的电机控制器壳体包含0.2mm厚的散热鳍片与0.05mm级密封槽,首批样件在实验室环境下通过严苛测试,但量产时却出现30%的报废率。问题根源在于:传统加工厂采用三轴机床分步加工,多次装夹导致累积误差超标;缺乏统计过程控制(SPC),关键尺寸波动达±0.02mm。

行业痛点:

78%的精密零件项目因批量精度失控导致延期(中国智能制造协会2023调研数据)

复杂零件加工中,装夹次数每增加1次,精度损失风险提升40%

2. 供应链迷宫:协同效率的致命损耗

某手术机器人企业为开发一款微型传动机构,需协调CNC加工、热处理、表面镀层等6家供应商。项目周期因此延长55%,仅沟通成本就占预算的18%。更严峻的是,当出现0.01mm的尺寸偏差时,各供应商相互推诿,最终导致产品上市延迟9个月。

数据揭示:

跨供应商项目平均需23次沟通会议才能对齐标准

碎片化供应链使质量事故溯源时间增加300%

3. 认证迷雾:资质表象下的能力断层

某消费电子企业曾因选择了一家仅持有ISO 9001认证的供应商,导致其医疗级传感器外壳因生物相容性不达标被召回。调查发现,该供应商虽通过基础质量认证,但缺乏ISO 13485医疗专项认证,对材料溯源、无尘控制等关键环节毫无管控。

风险警示:

32%的制造事故源于认证范围与项目需求不匹配

医疗/汽车行业因认证失误导致的召回成本平均达$280万/次

二、钜亮解法:构建精密制造的”铁三角”

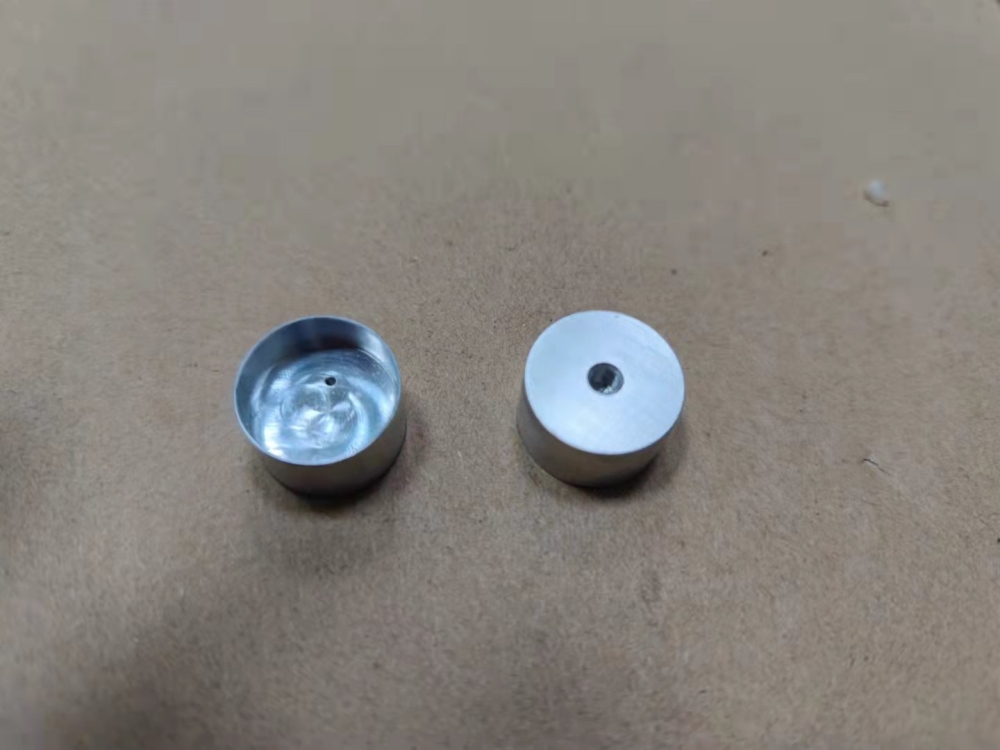

1. 技术装备:五轴联动的精度革命

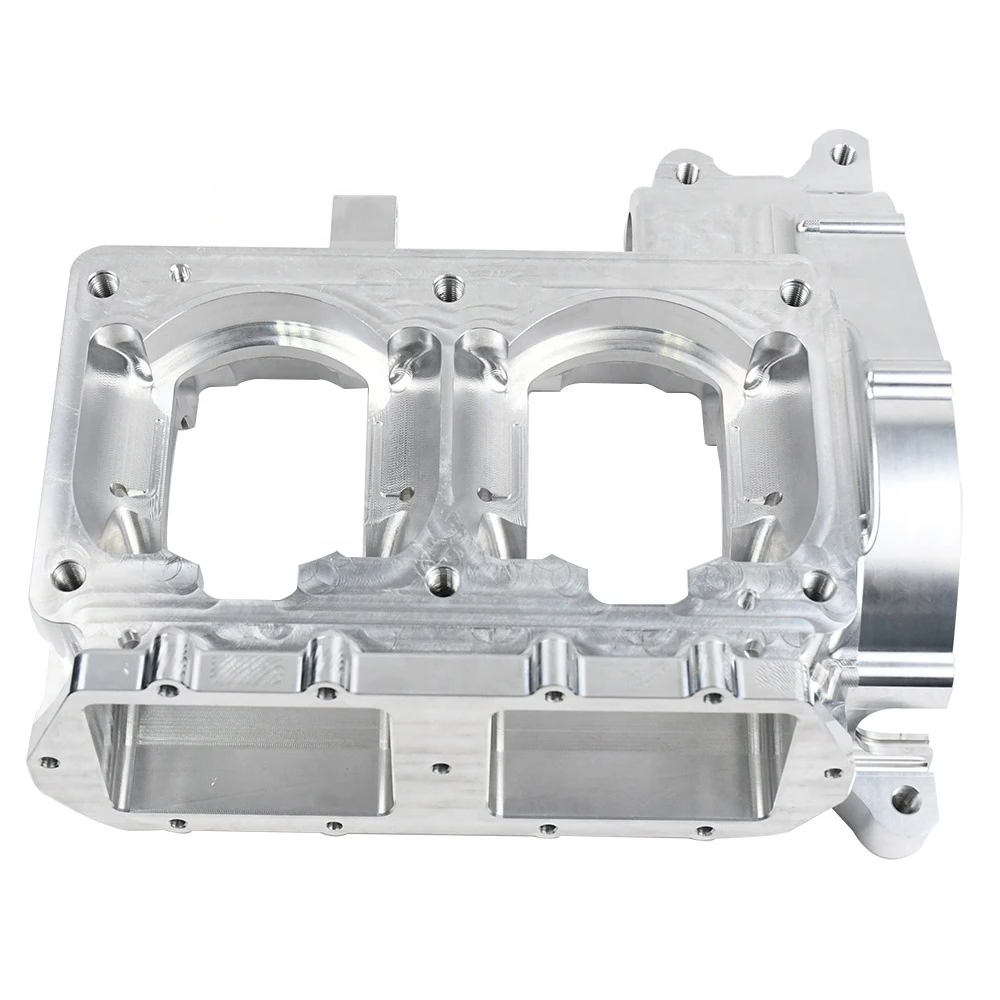

在钜亮五金的智能工厂里,32台德玛五轴CNC加工中心正24小时运转。这些价值百万级的设备,通过A/B双摆头与旋转工作台的协同,可一次性完成复杂空间曲面的加工。以某航空发动机叶片为例:

传统工艺:需5次装夹+手工抛光,周期15天,公差±0.03mm

钜亮方案:五轴联动加工+机器人抛光,周期缩短至3天,公差控制在±0.005mm

| 技术矩阵: | 设备类型 | 精度能力 | 典型应用场景 |

|---|---|---|---|

| 五轴CNC | ±0.001mm | 航空叶片、医疗植入物 | |

| 车铣复合中心 | ±0.002mm | 汽车传动轴、机器人关节 | |

| 慢走丝线切割 | ±0.003mm | 模具镶件、精密电极 |

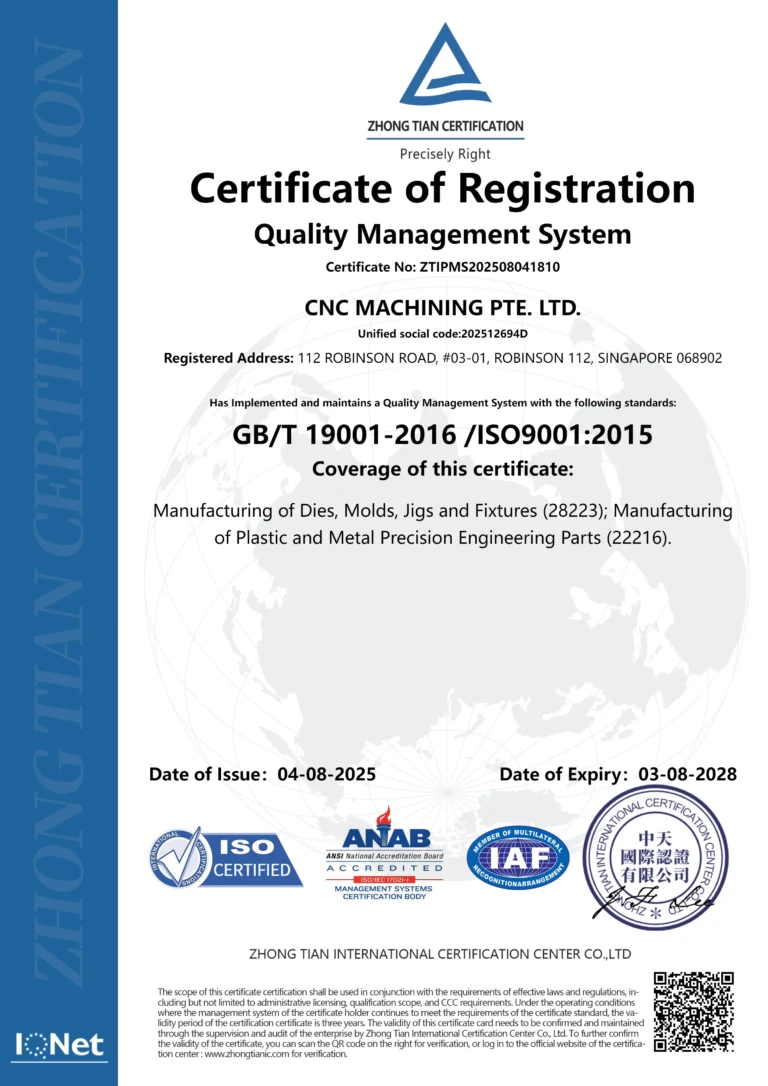

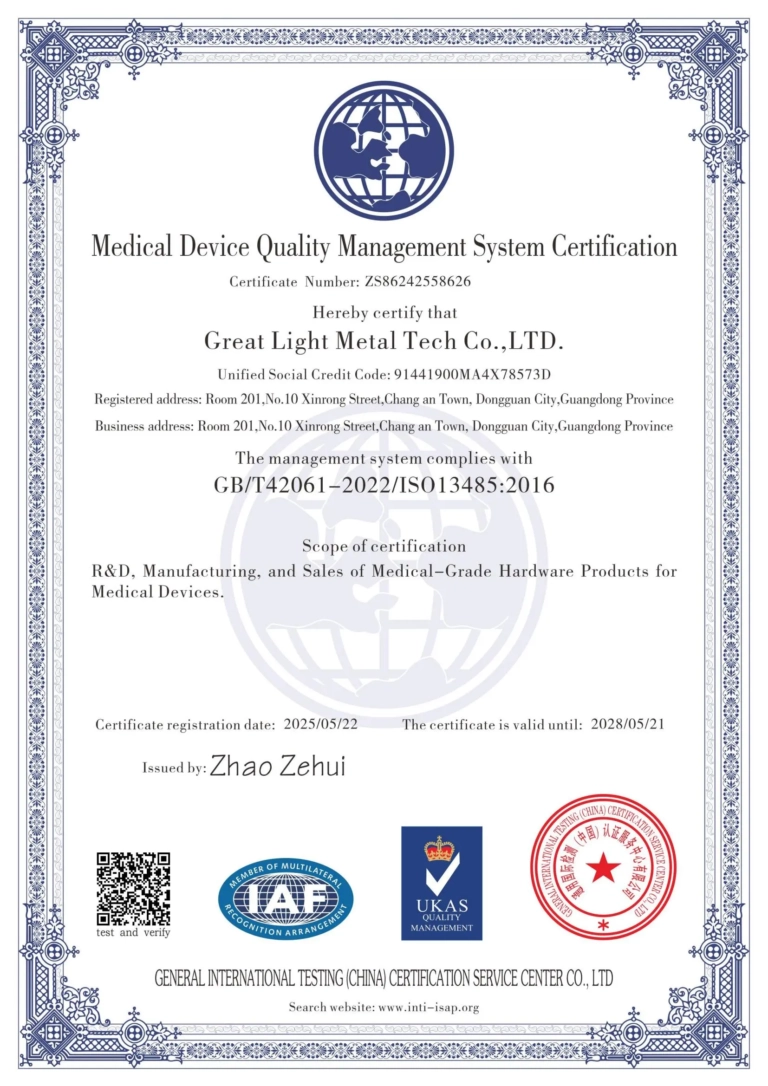

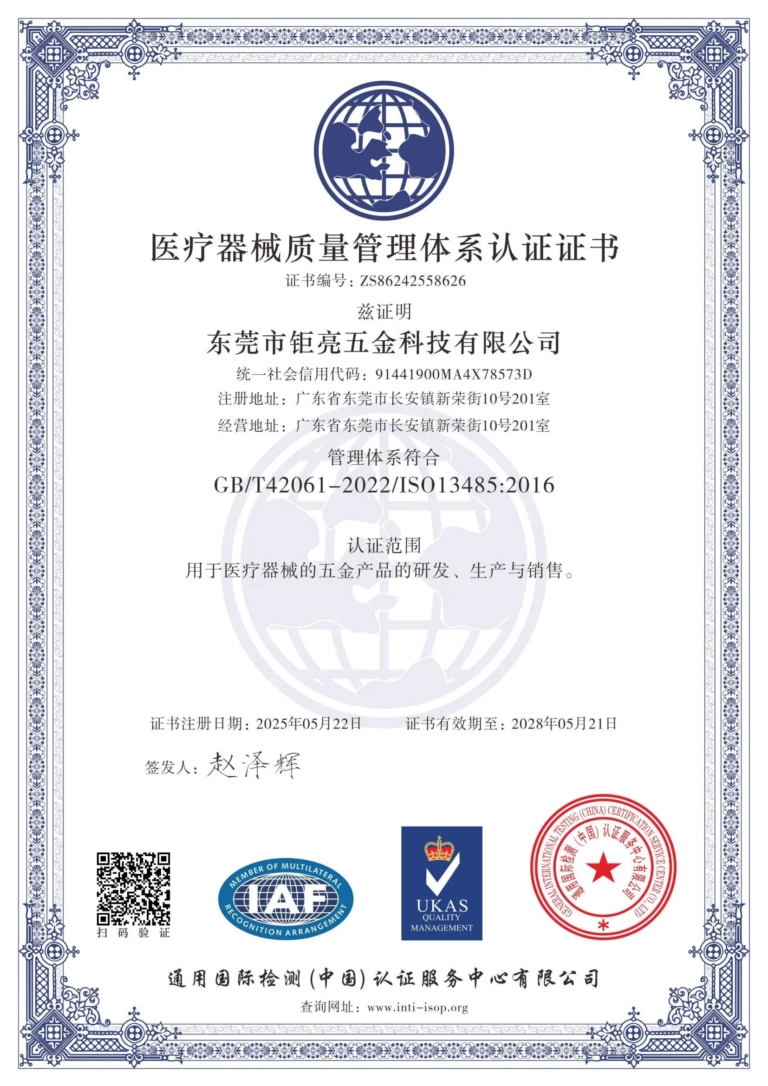

2. 认证体系:通向高端市场的”金钥匙”

钜亮五金的认证墙上,ISO 9001、IATF 16949、ISO 13485、ISO/IEC 27001四张证书构成核心壁垒。以服务某新能源汽车客户为例:

IATF 16494要求:需建立覆盖设计、生产、售后的全过程质量管控

钜亮实践:

开发专用SPC控制软件,实时监控28个关键尺寸

实施PPAP(生产件批准程序),确保首批样件与量产一致性

通过VDA6.3过程审核,获得德国TÜV认证

认证价值:

汽车行业项目中标率提升60%

医疗客户复购率达92%

数据安全事件零发生

3. 服务模式:从交易到共生的范式转变

某无人机企业开发新型云台时,钜亮技术团队在图纸阶段即介入:

DFM分析:指出原设计中3处难以加工的深腔结构,提出改用螺旋铣削工艺

材料优化:将铝合金6061升级为7075,在减轻重量20%的同时提升强度

成本管控:通过合并加工工序,使单件成本下降35%

服务创新:

24小时快速响应:承诺收到图纸后24小时内提供报价与工艺方案

透明化生产:客户可通过云端系统实时查看设备状态、检测数据

量产护航:派驻专职工程师驻厂,解决首批量产中的突发问题

三、案例实证:从概念到量产的跨越

案例1:新能源汽车电控壳体攻坚战

挑战:某科创企业设计的电机控制器壳体,集成多层散热流道与0.1mm级密封槽,需满足IP67防护等级与-40℃~125℃耐温要求。

钜亮方案:

工艺突破:采用五轴联动加工+真空扩散焊技术,实现流道与壳体的一体化成型

质量管控:

使用激光跟踪仪进行全尺寸检测,确保287个测量点全部达标

实施盐雾试验480小时,验证防腐性能

交付成果:

样品一次性通过车规级测试

量产良品率稳定在99.2%

帮助客户缩短研发周期6个月

案例2:医疗植入物的安全革命

挑战:某骨科企业需要加工一批钛合金髋关节假体,要求表面粗糙度Ra≤0.01μm,且需提供完整的生物相容性报告。

钜亮方案:

环境控制:在万级洁净车间生产,人员穿戴无尘服,空气悬浮粒子≤100个/ft³

超精密加工:

采用瑞士精密走芯机,实现μ级精度加工

使用电解抛光技术,达到镜面级表面质量

合规保障:

按ISO 13485要求建立材料追溯系统

提供EN ISO 10993生物相容性测试报告

客户价值:

产品通过FDA认证,成功进入北美市场

单件加工成本降低40%

交付周期缩短至10天

结论:精密制造的未来图景

当行业仍在价格战中内耗时,钜亮五金已通过”技术深度×认证高度×服务温度”的三维驱动,构建起难以复制的竞争壁垒。其智能工厂里,五轴机床的切削声与数据中心的算力嗡鸣交织成曲,诉说着中国精密制造从”大而不强”到”精而可靠”的蜕变故事。对于那些追求极致品质的创新者而言,选择钜亮不仅意味着获得一个供应商,更是接入了一个覆盖设计、加工、认证的全生态解决方案。

常见问题解答(FAQ)

Q1:钜亮五金能加工哪些材料?

A:我们熟练掌握铝合金(6061/7075)、不锈钢(304/316L)、钛合金(TC4)、高温合金(Inconel 718)、工程塑料(PEEK/PPS)等50余种材料的加工特性,拥有详细的工艺参数数据库。

Q2:从下单到交付需要多久?

A:标准件加工周期为3-7天,复杂零件7-15天,紧急订单可启动快速通道(需评估工艺复杂度)。我们承诺:24小时内提供报价,48小时内完成打样。

Q3:如何保障我的设计数据安全?

A:我们已通过ISO/IEC 27001信息安全管理体系认证,采用银行级数据加密技术,所有设计文件仅限授权人员访问,且签订严格的保密协议(NDA)。

Q4:最小订单量(MOQ)是多少?

A:我们支持1件起订,尤其欢迎原型开发阶段的小批量订单。通过柔性生产线设计,可无缝衔接从样件到量产的需求。

Q5:如何验证加工精度?

A:我们配备三坐标测量机(CMM)、激光跟踪仪、影像测量仪等高精度检测设备,可提供全尺寸检测报告(FSIR)。对于关键尺寸,实施SPC统计过程控制,确保批量一致性。