Tabela wykończenia powierzchni: kompletny przewodnik

lipiec 24,2024

lipiec 24,2024

Tabele chropowatości powierzchni metalowych stanowią narzędzie referencyjne służące do zapewnienia jakości i precyzji w przygotowaniu powierzchni. Oprócz właściwości fizycznych, takich jak wytrzymałość, ciągliwość czy udarność, powierzchnia nadaje materiałowi ogólny wygląd. Gładka powierzchnia zapewnia materiałowi lepszą odporność na zmęczenie i zużycie. Chropowatość jest wymagana do nakładania powłoki oraz w przypadku konieczności tarcia.

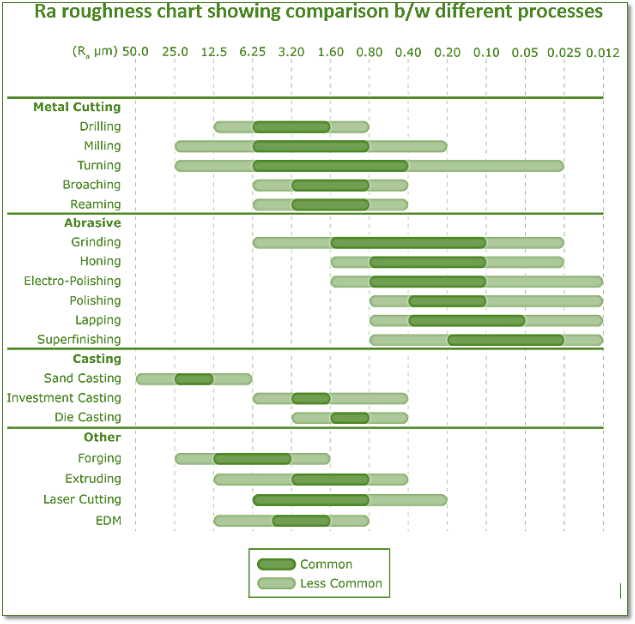

Wykres chropowatości powierzchni pomoże Ci wybrać najodpowiedniejszą i najbardziej ekonomiczną metodę uzyskania pożądanej gładkości. W tym artykule różne wykresy chropowatości powierzchni przedstawiają porównanie chropowatości powierzchni z procesami, narzędziami i parametrami.

Wykończenie powierzchni: przegląd

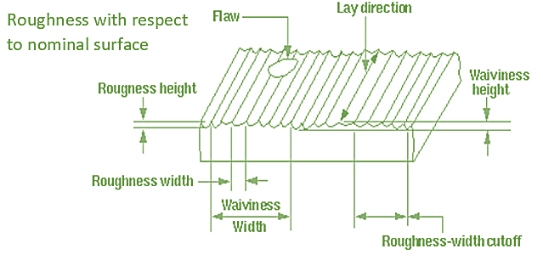

Wykończenie powierzchni, określane również jako topografia powierzchni lub tekstura powierzchni, informuje o jej charakterze poprzez takie cechy, jak chropowatość, gięcie i falistość. Na ważne czynniki, takie jak odporność na zużycie, tarcie i przyczepność, wpływa wykończenie powierzchni produktu.

Znaczenie wykresu wykończenia powierzchni w produkcji i inżynierii

Wykresy chropowatości powierzchni służą do przedstawienia średniego profilu chropowatości danego materiału po różnych technikach obróbki, takich jak szlifowanie, polerowanie i polerowanie na wysoki połysk. Korzystając z tych wykresów, możemy mądrze dobrać materiał i sposób obróbki, aby uzyskać pożądaną chropowatość powierzchni.

Wykończenie powierzchni zapewnia korzyści takie jak wzrost wydajności, trwałości i odporności na korozję. Możemy również zwiększyć przyczepność i zredukować odblaski, tworząc teksturowaną powierzchnię.

Mimo wielu zalet, ma również pewne wady, takie jak wzrost kosztów obróbki. Zmniejsza wytrzymałość materiału poprzez usunięcie zewnętrznej warstwy. Chropowate powierzchnie mogą zwiększać podatność materiału na korozję ze względu na zwiększoną powierzchnię.

Oprócz wyboru procesu, wykresy te optymalizują go i zwiększają efektywność kosztową. Wykończenia powierzchni są ułożone w sposób znormalizowany, co również pomaga w utrzymaniu jakości produktu.

Jak mierzy się gładkość powierzchni

Techniki pomiaru powierzchni dzielą się na dwie szerokie kategorie: metody porównywania powierzchni i metody bezkontaktowe. Powszechnie stosowane techniki pomiaru chropowatości powierzchni to:

Profilometria powierzchni

Profilometria powierzchni służy do pomiaru chropowatości powierzchni i grubości powłoki. W tej technice diamentowa końcówka igły przesuwana jest po powierzchni próbki.

Kontrola zarysowań

Ta technika inspekcji wymaga przesunięcia miękkiego materiału po powierzchni próbki, co pozwala na ujawnienie wzoru rys na jej powierzchni. Stosowane są materiały takie jak ołów, babbit lub plastik.

Obrazy mikroskopowe

Próbkę umieszcza się pod mikroskopem, a jej obrazy porównuje się z wymaganymi obrazami wykończenia powierzchni.

Oględziny

Jeśli chropowatość powierzchni jest wysoka, można ją obserwować i badać wizualnie. Ta kontrola ma ograniczoną dokładność. Jeśli chropowatość się zmniejszy, do wykonania badania wymagane są lupy z podświetleniem.

Indukcja

Cyfrowy miernik chropowatości powierzchni generuje sygnały wyjściowe poprzez zmianę indukcyjności w cewkach, gdy sonda przesuwa się wzdłuż chropowatej powierzchni.

Skanowanie laserowe

W tym procesie wykorzystywane są laserowe mikroskopy konfokalne. Pracują one w dwóch trybach: kontaktowym i bezkontaktowym. Mikroskopy te umożliwiają pomiar w osi poziomej, a także pomiary 3D z wykorzystaniem odległych obrazów.

Badania ultradźwiękowe

Czujniki ultradźwiękowe mogą być również używane do pomiaru chropowatości powierzchni. Zmiana padających i odbitych fal dźwiękowych wynika z tekstury powierzchni, która pozwala na uzyskanie wartości pomiarowych.

Klasyfikacja wykresów wykończenia powierzchni

Wykończenie powierzchni klasyfikuje się według następujących kategorii:

Tabela wykończenia powierzchni obróbczej

Procesy obróbki skrawaniem, takie jak szlifowanie, frezowanie, toczenie czy wiercenie, powodują różną chropowatość powierzchni danego materiału po obróbce. Wykres chropowatości powierzchni maszyny pozwala porównać średnią chropowatość powierzchni uzyskiwaną w każdym procesie obróbki. Pomoże to w wyborze procesu zapewniającego pożądaną chropowatość.

|

Ukończenie studiów (Chiny)

|

ra (um) |

rz (um) |

ra (mikro cal) |

Metoda obróbki wykańczającej |

|

1 |

50 |

200 |

2000 |

Odlew wstępny lub najgrubsza obróbka |

|

2 |

25 |

100 |

1000 |

Toczenie zgrubne, rozwiercanie, struganie, wiercenie. Ślady obróbki są widoczne. |

|

3 |

12.5 |

50 |

500 |

Tak samo jak wykończenie 2-stopniowe |

|

4 |

6.3 |

25 |

320 |

Toczenie, rozwiercanie, struganie, wiercenie, szlifowanie. Widoczne ślady. |

|

250 |

||||

|

5 |

3.2 |

12.5 |

200 |

Te same procesy, co 4 stopnie, ale ślady obróbki są nieco widoczne |

|

160 |

||||

|

125 |

||||

|

6 |

1.6 |

6.3 |

100 |

Stosowane są następujące procesy: toczenie sterowane numerycznie, rozwiercanie, struganie, wiercenie i szlifowanie. Oznaczenia maszyn nie są widoczne, ale wskazówki są widoczne. |

|

80 |

||||

|

63 |

||||

|

7 |

0.8 |

6.3 |

50 |

Te same procesy, co ukończenie studiów 6. Ale kierunki są niejasne |

|

40 |

||||

|

32 |

||||

|

8 |

0.4 |

3.2 |

25 |

Procesy takie jak rozwiercanie, szlifowanie, wiercenie i walcowanie sprawiają, że powierzchnia jest gładka, ale znaki kierunkowe są rozmyte |

|

20 |

||||

|

16 |

||||

|

9 |

0.2 |

1.6 |

12.5 |

Szlifowanie, obróbka powierzchniowa powoduje, że ślady i ich kierunek stają się niewidoczne |

|

10 |

||||

|

8 |

||||

|

10 |

0.1 |

0.8 |

4 |

Dalsza obróbka supermechaniczna zapewnia najwyższą jakość wykończenia powierzchni o ciemnym połysku |

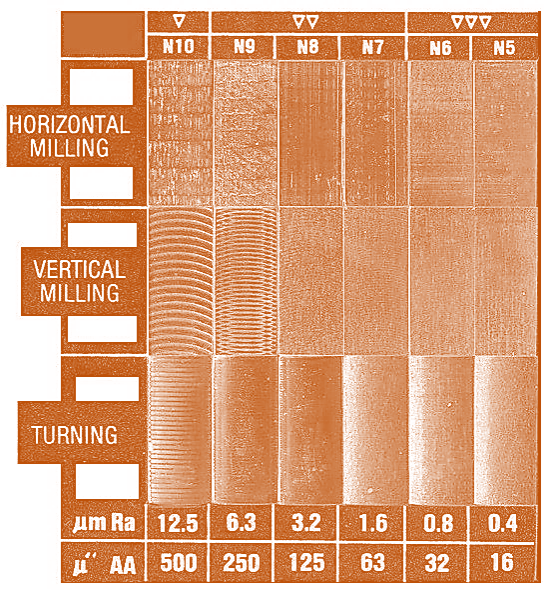

W poniższej tabeli porównano liczbę próbek wykończenia powierzchni i chropowatości uzyskanych w różnych procesach frezowania poziomego, toczenia i frezowania pionowego.

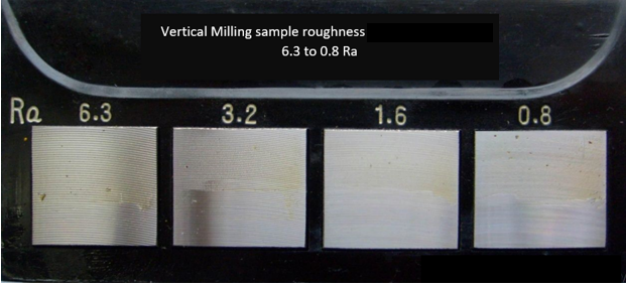

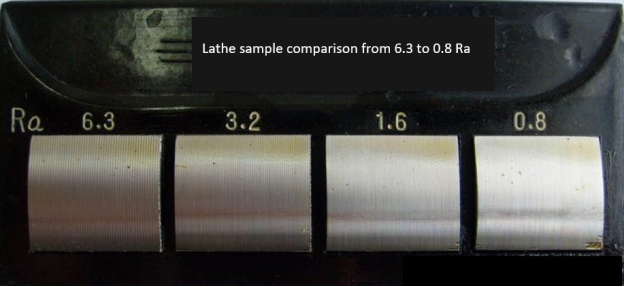

Próbki te mają różne wzory na powierzchni ze względu na różne narzędzia obróbki, ale mimo to mają tę samą wartość chropowatości, ponieważ ich średnia chropowatość jest podobna.

Tabela chropowatości powierzchni frezowania

W przeciwieństwie do wykresu powierzchni obróbkowej, wykres powierzchni frezowania koncentruje się głównie na procesie frezowania. Porównuje on średnią chropowatość powierzchni uzyskiwaną różnymi narzędziami skrawającymi, prędkością skrawania i posuwem. Jeśli więc masz wybór tylko w kwestii frezowania, analiza tego wykresu chropowatości powierzchni pozwoli Ci zoptymalizować proces.

Tabela chropowatości powierzchni tokarki

Wykres chropowatości powierzchni tokarki przedstawia zakresy chropowatości powierzchni wynikające z różnych materiałów i parametrów skrawania. Jeśli jesteś maszynistą lub inżynierem, te wykresy pomogą Ci wybrać najlepsze ustawienia tokarki, aby uzyskać pożądaną teksturę powierzchni danego materiału.

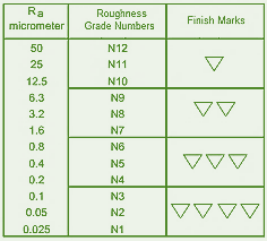

Tabela wykończenia powierzchni z tworzyw sztucznych

Tabela wykończeń tworzyw sztucznych przedstawia kontrast między różnymi wykończeniami, ich zakres chropowatości oraz koszt uzyskania pożądanej chropowatości. Następnie tworzywa sztuczne są porównywane pod kątem pożądanej chropowatości, na przykład najbardziej odpowiednim materiałem do powierzchni o wysokim połysku A1 (o minimalnej chropowatości) jest polimer akrylowy. Polipropylen i poliuretan nie nadają się do wykończenia powierzchni z połyskiem.

Podano różne tworzywa sztuczne i ich przydatność do uzyskania powierzchni superszklistych w klasach A1, A2 i A3.

|

polimery |

A1 |

A2 |

A3 |

|

ABS |

Średni |

Średni |

Dobry |

|

Polipropylen (PP) |

Słaby |

Średni |

Średni |

|

Polistyren (PS) |

Średni |

Średni |

Dobry |

|

HDPE |

Słaby |

Średni |

Średni |

|

Nylon |

Średni |

Średni |

Dobry |

|

Poliwęglan (PC) |

Średni |

Dobry |

Doskonały |

|

Poliuretan (TPU) |

Słaby |

Słaby |

Słaby |

|

Akryl |

Doskonały |

Doskonały |

Doskonały |

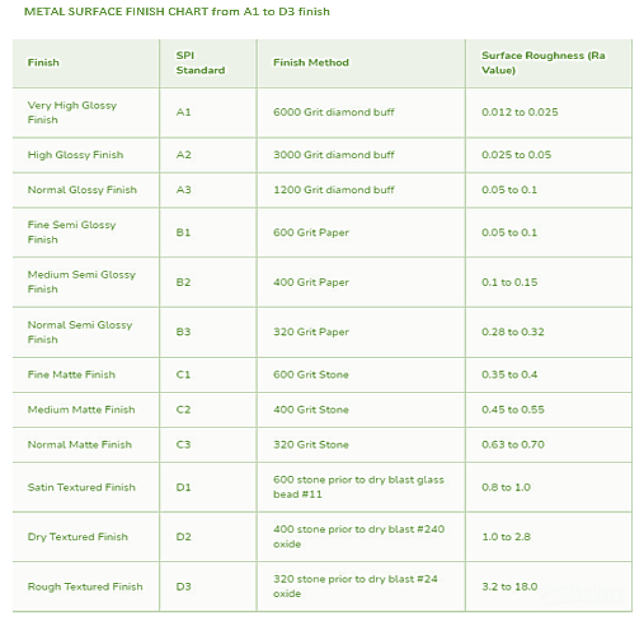

Tabela wykończenia powierzchni metalowych

Wykresy chropowatości powierzchni metali umożliwiają łączne porównanie chropowatości powierzchni różnych metali po zastosowaniu różnych procesów obróbki, takich jak szlifowanie, frezowanie itp. Pomagają również w optymalizacji. W przeciwieństwie do wykresów obróbki skrawaniem, które umożliwiają porównanie wszystkich procesów obróbki, wykresy te dotyczą bardziej procesów wykańczających związanych z materiałami.

Tabela wykończenia powierzchni ze stali nierdzewnej

Prosta tabela wykończenia powierzchni stali nierdzewnej przedstawia średnią chropowatość, ziarnistość i stopień polerowania. Ziarnistość i stopień polerowania zależą od procesu, w jakim nasze materiały zapewniają wykończenie powierzchni. Stopień polerowania mieści się w zakresie od 1 do 8, gdzie 1 oznacza powierzchnię niepolerowaną, a 8th ma najniższy wskaźnik chropowatości. Tego rodzaju wykończenie powierzchni uzyskuje się za pomocą tarcz strunowych, które mają warstwę materiału ściernego o określonej ziarnistości.

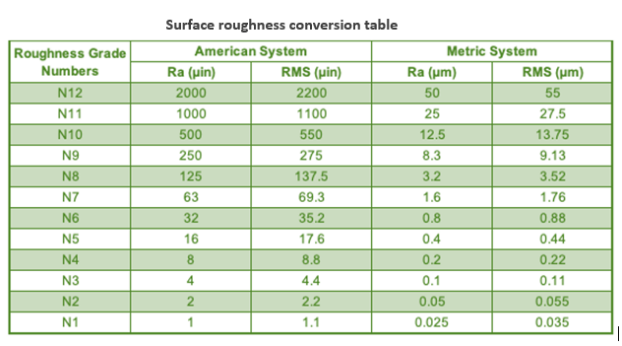

Tabela konwersji wykończenia powierzchni

Różne branże stosują różne znormalizowane jednostki chropowatości powierzchni. Ta tabela pomoże Ci zrozumieć tabele chropowatości powierzchni stosowane w różnych branżach w różnych krajach. Przeliczanie między następującymi jednostkami odbywa się:

Ra = średnia chropowatość w mikrometrach lub mikrocalach.

RMS = średnia kwadratowa w mikrocalach.

CLA = Średnia linia środkowa w mikrocalach.

Rt = całkowita chropowatość w mikronach

N = Nowe numery skali ISO (gatunek).

Długość odcięcia = Długość wymagana dla próbki.

|

N |

Ra |

Rz |

CLA |

RMS |

Długość odcięcia |

|

|

Cale |

mm |

|||||

|

1 |

0.3 |

0.025 |

1 |

1.1 |

0.003 |

0.08 |

|

2 |

0.5 |

0.05 |

2 |

2.2 |

0.01 |

0.25 |

|

3 |

0.8 |

0.1 |

4 |

4.4 |

0.01 |

0.25 |

|

4 |

1.2 |

0.2 |

8 |

8.8 |

0.01 |

0.25 |

|

5 |

2.0 |

0.4 |

16 |

17.6 |

0.01 |

0.25 |

|

6 |

4.0 |

0.2 |

32 |

35.2 |

0.03 |

0.8 |

|

7 |

8.0 |

1.6 |

63 |

64.3 |

0.03 |

0.8 |

|

8 |

13 |

3.2 |

125 |

137.5 |

0.1 |

2.5 |

|

9 |

25 |

6.3 |

250 |

275 |

0.1 |

2.5 |

|

10 |

50 |

12.5 |

500 |

550 |

0.1 |

2.5 |

|

11 |

100 |

25 |

1000 |

1100 |

0.3 |

8.0 |

Zrozumienie różnych typów wykresów wykończenia powierzchni

Tabela wykończenia powierzchni metodą śrutowania

Śrutowanie polega na nanoszeniu szklanych lub stalowych kulek pod wysokim ciśnieniem na powierzchnię przygotowywanego materiału. Zapewnia to średnią chropowatość 42 Ra (mikrocale). Typowy wykres chropowatości przedstawia kontrast wartości chropowatości dla różnych rozmiarów kulek i materiałów. W celu optymalizacji wykończenia powierzchni, do wykresu można również dodać ciśnienie i odległość dyszy.

|

Stopień |

Chropowatość powierzchni |

Wygląd |

Zastosowania |

|

Stopień 1 |

Bardzo drobne śrutowanie |

Gładki |

Części kosmetyczne, sprzęt medyczny |

|

Stopień 2 |

Czyszczenie strumieniowo-ścierne |

Niska tekstura |

Komponenty lotnicze |

|

Stopień 3 |

Średnie śrutowanie |

Umiarkowana tekstura |

Części samochodowe, maszyny |

|

Stopień 4 |

Obróbka strumieniowo-ścierna |

Szorstka tekstura |

Komponenty morskie |

Tabela grubości powłoki

Ta tabela zaleca różne pożądane grubości lub rodzaje powłok dla danego materiału. Grubości powłok są wyrażane w wielu jednostkach, takich jak mikrometry, milimetry, mils (tysięczne części cala) lub mikrocale. Jeśli więc musisz nakładać powłokę w różnych jednostkach, ta tabela zaoszczędzi Ci czas [15]. Te tabele są ważne w takich branżach jak lakiernictwo, ochrona antykorozyjna, kontrola jakości itp. [14].

|

um |

mm |

cal |

mils (tysiąc cala) |

Dziesiąte (części cala)

|

Milionowe (jeden Miliony cali) |

|

1 |

0.1 |

0.0001 |

0.000004 |

0.004 |

0.04 |

|

2 |

0.5 |

0.0005 |

0.00002 |

0.02 |

0.2 |

|

3 |

1 |

0.001 |

0.000039 |

0.039 |

0.39 |

|

4 |

1.5 |

0.0015 |

0.000059 |

0.059 |

0.59 |

|

5 |

2 |

0.002 |

0.000079 |

0.079 |

0.79 |

|

6 |

2.5 |

0.0025 |

0.000098 |

0.098 |

0.98 |

|

7 |

3 |

0.003 |

0.000118 |

0.118 |

1.18 |

|

8 |

3.5 |

0.0035 |

0.000138 |

0.138 |

1.38 |

|

9 |

4 |

0.004 |

0.000157 |

0.157 |

1.57 |

|

10 |

4.5 |

0.0045 |

0.000177 |

0.177 |

1.77 |

|

11 |

5 |

0.005 |

0.000197 |

0.197 |

1.97 |

|

12 |

5.5 |

0.0055 |

0.000217 |

0.217 |

2.17 |

|

13 |

6 |

0.006 |

0.000236 |

0.236 |

2.36 |

|

14 |

7 |

0.007 |

0.000276 |

0.276 |

2.76 |

|

15 |

8 |

0.008 |

0.000315 |

0.315 |

3.15 |

|

16 |

9 |

0.009 |

0.000354 |

0.354 |

3.54 |

|

17 |

10 |

0.01 |

0.000394 |

0.394 |

393.7 |

|

18 |

12 |

0.012 |

0.000472 |

0.472 |

4.72 |

|

19 |

15 |

0.015 |

0.000591 |

0.591 |

5.91 |

|

20 |

20 |

0.02 |

0.000787 |

0.787 |

7.87 |

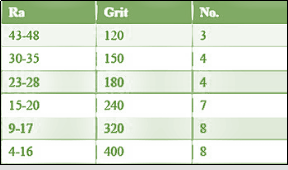

Tabela jakości wykończenia

Tabela jakości wykończenia przedstawia zakres wykończenia powierzchni, od niepolerowanej do polerowanej (wysoko odblaskowej) oraz wartości chropowatości powierzchni w mikrometrach (µm) lub mikrocalach (µin). Czasami zawierają one obrazy powierzchni materiałów wykończeniowych. Poniższa tabela zawiera różne numery stopni i oznaczenia chropowatości.

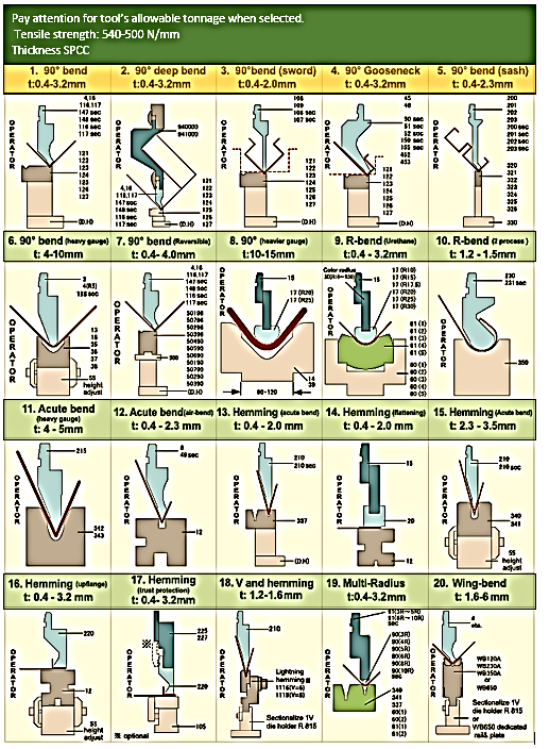

Tabela narzędzi

Tabela narzędziowa dostarcza informacji o różnych narzędziach wykorzystywanych w przemyśle. Jej główne sekcje to typ narzędzia, jego rozmiar, prędkość posuwu lub materiały [16]. Zwiększa ona wydajność procesu i zmniejsza straty materiału poprzez użycie odpowiedniego narzędzia do danego zadania. Dzięki temu oszczędzasz pieniądze i czas.

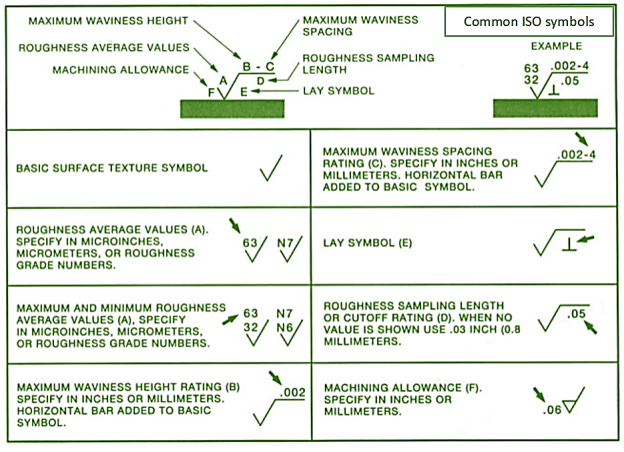

Tabela symboli wykończenia powierzchni

Symbole wykończenia powierzchni ISO

Wykres chropowatości Ra

ra to średnia wartość chropowatości, która służy do pomiaru średniej odchylenia standardowego od linii średniej. Może być wyrażona w µm lub µin. Wyświetla również wykończenie powierzchni wraz z wartością chropowatości ra. Analizując średnią chropowatość powierzchni, można wybrać materiały wymagające określonego współczynnika tarcia, właściwości uszczelniających i estetyki.

Wykres chropowatości powierzchni Rz

Chropowatość powierzchni rz jest znana jako chropowatość wgłębna. Oblicza się ją poprzez znalezienie średniej odległości między najwyższym a najniższym szczytem. Wykres chropowatości powierzchni rz przedstawia również różne powierzchnie teksturowane wraz z wartościami rz. Informuje on o odporności materiału na zużycie i jego zdolności do utrzymywania środka smarnego.

|

Ukończyć studia

|

rz (um) |

Metoda obróbki wykańczającej |

|

N12 |

200 |

Odlew wstępny lub najgrubsza obróbka |

|

N11 |

100 |

Toczenie zgrubne, rozwiercanie, struganie, wiercenie. Ślady obróbki są widoczne. |

|

N10 |

50 |

Tak samo jak wykończenie 2-stopniowe |

|

N9 |

25 |

Toczenie, rozwiercanie, struganie, wiercenie, szlifowanie. Widoczne ślady. |

|

N8 |

12.5 |

Te same procesy, co 4 stopnie, ale ślady obróbki są nieco widoczne |

wykres jakości powierzchni RMS

W przypadku chropowatości powierzchni RMS (średnia kwadratowa) chropowatość powierzchni jest wyrażana jako RMS (średnia kwadratowa). Podobnymi jednostkami są µm lub µin. Ten wykres daje również pojęcie o trwałości zmęczeniowej materiału.

|

Ukończyć studia

|

rms |

Metoda obróbki wykańczającej |

|

N12 |

55 |

Odlew wstępny lub najgrubsza obróbka |

|

N11 |

27.5 |

Toczenie zgrubne, rozwiercanie, struganie, wiercenie. Ślady obróbki są widoczne. |

|

N10 |

13.75 |

Tak samo jak wykończenie 2-stopniowe |

|

N9 |

9.13 |

Toczenie, rozwiercanie, struganie, wiercenie, szlifowanie. Widoczne ślady. |

|

N8 |

3.52 |

Te same procesy, co 4 stopnie, ale ślady obróbki są nieco widoczne |

Konwersja wykresu chropowatości powierzchni

Ten wykres przelicza chropowatość powierzchni na wiele jednostek. Pomaga to wybrać standardową jednostkę używaną w danej branży. Do przeliczenia tych jednostek stosuje się poniższe wzory.

- Mikrometry (µm) na mikrocale (µin): Mikrocale (µin) = Mikrometry (µm) x 39.3701

- Mikrometry (µm) na milimetry (mm): Milimetry (mm) = Mikrometry (µm) / 1000

- Mikrocale (µin) na mikrometry (µm): Mikrometry (µm) = Mikrocale (µin) / 39.3701

- Mikrocale (µin) na milimetry (mm): Milimetry (mm) = Mikrocale (µin) / 39 370

- Milimetry (mm) na mikrometry (µm): Mikrometry (µm) = Milimetry (mm) x 1000

- Milimetry (mm) na mikrocale (µin): Mikrocale (µin) = Milimetry (mm) x 39 370

Przykładowy wykres podano poniżej w tabeli przeliczeniowej chropowatości powierzchni [1].

Czynniki wpływające na wykończenie powierzchni

Oto kilka najważniejszych czynników, o których należy pamiętać:

Materiał narzędzia tnącego

Rodzaj użytego materiału tnącego również ma wpływ na chropowatość powierzchni – np. narzędzia ze stali szybkotnącej wytwarzają większą chropowatość powierzchni, natomiast narzędzia z węglika spiekanego i ceramiczne zapewniają gładką powierzchnię.

Twardość materiału

Jeśli twardość materiału jest zbliżona do twardości narzędzia skrawającego, chropowatość powierzchni będzie większa. Im większa różnica twardości między dwoma materiałami, tym gładsza będzie powierzchnia narzędzia.

Parametry obróbki

Parametry obróbki, takie jak prędkość skrawania, głębokość skrawania, posuw i tempo usuwania materiału. Parametry te można zmieniać w celu uzyskania pożądanej chropowatości powierzchni.

Smarowanie i chłodzenie

Smarowanie lub inne procesy chłodzące zmniejszają tarcie, a także chronią narzędzie przed uszkodzeniem i pozwalają uzyskać schludne wykończenie powierzchni.

Zabiegi postprodukcyjne

Po obróbce mechanicznej przeprowadza się dodatkową obróbkę, taką jak obróbka chemiczna, szlifowanie i polerowanie, aby jeszcze bardziej zwiększyć gładkość powierzchni.

Tabele konwersji chropowatości powierzchni

Poniższa tabela przedstawia przeliczenie chropowatości na różne jednostki.

Wykończenie powierzchni sprawdza się za pomocą

Wykończenie powierzchni sprawdza się za pomocą profilometrów i różnych technik opisanych powyżej. Profilometry zawierają igłę, która przesuwa się po powierzchni materiału i oblicza głębokość chropowatości.

Podsumowanie

Wykończenie powierzchni służy nie tylko estetyce produktu. Dobre wykończenie powierzchni może poprawić odporność materiału na zmęczenie. W tym artykule omówiono wiele rodzajów wykresów wykończenia powierzchni, które dają wyobrażenie o zakresie chropowatości powierzchni uzyskiwanej za pomocą różnych metod obróbki i narzędzi.

Wykresy chropowatości powierzchni oszczędzają czas potrzebny na znalezienie optymalnej metody i narzędzia dla uzyskania pożądanej chropowatości powierzchni. Dodano również metody obliczania chropowatości powierzchni, co ułatwi tworzenie wykresów. Możesz tworzyć wykresy niestandardowe, dostosowane do swoich potrzeb, używając standardowych jednostek.

Aby pogłębić swoją wiedzę i zgłębić temat, możesz sprawdzić normy Międzynarodowej Organizacji Normalizacyjnej (ISO). Istnieją normy dotyczące obliczania chropowatości i tekstury powierzchni, takie jak ISO 4287, ISO 25178 i ISO 1302. Możesz skorzystać z kursów online na Udemy i Coursera, a także z licznych artykułów naukowych i książek do nauki tej dziedziny.

Eksperci China GreatLight CNC oferują również usługę wykańczania powierzchni. Dzieli się ona na dwa rodzaje: jeden uzyskuje się poprzez usunięcie materiału, a drugi poprzez nałożenie warstwy powłoki. Stosowane są następujące procesy:

- Piaskowanie

- Anodowanie

- Galwanotechnika

- Powłoka proszkowa

- polerowanie

- Szczotkowanie

- Czarny tlenek

- Alodyna

- Produkcja części

FAQ

Spawanie jest metodą uzyskiwania wykończenia powierzchni?

Nie, spawanie nie służy do uzyskania gładkiej powierzchni. Spawanie to proces łączenia, w którym dwa metale są ze sobą łączone. Wykończenie powierzchni jest wynikiem różnych procesów, takich jak szlifowanie, polerowanie lub powlekanie. Spoina może występować na powierzchni metalu lub stopu, ale nie oznacza to, że jest stosowana w tym celu.

Czym jest wykończenie 125-powierzchniowe?

Wykończenie powierzchni o stopniu chropowatości 125 oznacza, że powierzchnia została obrobiona maszynowo w celu uzyskania średniej chropowatości 125 mikrocali (µin) lub około 3.2 mikrometra (µm). To wykończenie jest związane z gładkimi powierzchniami, odpowiednimi do konkretnych zastosowań inżynieryjnych.

W jakim kraju wytwarzana jest powierzchnia o wysokiej jakości?

Tel./WeChat:

Tel./WeChat:  E-mail:

E-mail:

Strona Główna

Strona Główna

Aluminium 6061 T6 vs T651 vs T6511: Jaka jest różnica?

Aluminium 6061 T6 vs T651 vs T6511: Jaka jest różnica?